メッキ加工とは、素材に金属をいくつも被覆する加工です。

メッキ専門店「NAKARAI」では、11種類以上のメッキ加工処理を、徹底した品質精度にてご要望にお応え致します。

この記事では、「メッキ加工の工程は?」「メッキ加工とはどんな加工か?」「メッキ加工にはどんな種類があるの?」といった疑問を解決すべく、メッキ加工の種類や加工方法などを分かりやすく解説していきます。

目次

1、メッキ加工とは?歴史からメッキを徹底解説!

そもそもメッキ加工とは、素材に金属を被覆する加工です。

素材に金属(メッキ)を被覆することで、「金属光沢」や「高い耐食性」を付与できるメリットなどがあります。

| メッキ前 | メッキ後 |

|  |

メッキ加工の歴史は古く、およそ3,500年前の紀元前1,500年ごろに、メソポタミア北部(現イラク)で錫(すず)メッキ加工が始まったと言われています。

その後、中国では紀元前500年ごろ、日本では古墳時代(200年〜600年)に金メッキ加工された青銅器が発見され、徐々に世界中でメッキ加工が広まったようです。

そして、代表的なメッキ加工の1つである「クロームメッキ」の起源は、1937年にドイツで発明された近代メッキ技術です。

この近代メッキ技術は、鉄とクローム化合物を密閉容器に閉じ込め、水素ガスまたはアルゴンガスを吹き込み、1,000℃で熱してメッキ加工します。

しかし驚くことに、ドイツの近代メッキ技術とは別に、10~15μのクロームメッキ加工された青銅製の剣が発見され、泰時代(約2,200年前)にクロームメッキで加工されていたことが明らかになりました。

このように、メッキ加工の歴史はまだまだ判明されていないことも多いですが、太古から世界中で愛用されていたようです。

現在では技術もさらに進歩し、より高精度なメッキ加工が可能です。

2、メッキ加工の主な種類と特徴

メッキ加工には、数十種類以上の加工処理があります。

そこで、ここでは代表的な11種類のメッキ加工処理について、ご紹介します。

用途や目的によって、どの処理を行うのかが違ってきます。

2-1.ニッケルメッキ

ニッケルメッキとは、電気を使用してニッケルをメッキ加工する処理です。

鉄よりも耐食性が高い性質があります。

ただし、空気中で変色しやすいため、その上にクロームメッキ加工することが多いです。

2-2.無電解ニッケルメッキ

無電解ニッケルメッキとは、「無電解メッキ」でニッケルメッキしたものです。

ニッケルメッキとの違いは、複雑なものにもメッキ加工できることや高い硬度があります。

2-3.装飾クロームメッキ

装飾クロームメッキとは、主に金属光沢や耐食性を向上させるために、薄くクロームメッキ加工したものです。

クローム自体が薄いため、「銅メッキ」「ニッケルメッキ」で厚みを持たせるクロームメッキ加工が一般的です。

【下地の銅メッキ画像】

流れとしては、素材をバフ研磨したのち、銅メッキ・ニッケルメッキ・クロームメッキ加工し、素材に金属を被覆させます。

そして、メッキ加工によりできた最終表面のクロームメッキには、クローム独特の青光りした光沢性と高い耐食性があります。

2-4.硬質クロームメッキ

硬質クロームメッキとは、厚いクロームメッキを施し、硬度と耐摩耗性を高めるメッキ加工処理です。

金型や機械部品等によく用いられます。

装飾クロームメッキとの違いは、メッキ層の暑さです。

1μ以下は装飾クロームメッキ、1μ以上が硬質クロームメッキに分類されます。

2-5.亜鉛メッキ(クロメート・ユニクロ・黒クロメート)

亜鉛メッキとは、亜鉛をメッキする加工で、高い耐食性や意匠性を付与できます。

また、亜鉛メッキ後は、「クロメート」「ユニクロ」「黒クロメート」といった化成処理を施すことが多いです。

「クロメート」とは、亜鉛メッキの耐食性向上や変色を防ぐために、六価(三価)クロームを被膜したものです。

「ユニクロ」とは、亜鉛メッキの上にフッ化物が溶けた溶液でクロメート処理することで、外観が美しい銀色なことから装飾メッキとして加工されます。

ただし、「クロメート」には耐食性が劣ります。

「黒クロメート」とは、外観が美しい黒色の「クロメート」処理のことです。

2-6.アルマイト

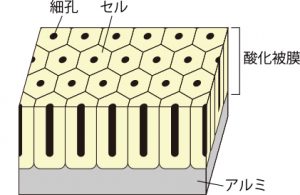

アルマイトとは、アルミニウムの表面に陽極酸化被膜を形成し、耐食性を向上させる加工処理です。

クロームメッキに比べれば意匠性は劣りますが、アルミニウムの金属光沢があります。

また、アルマイト被膜の微細孔に染料を染み込ませ、黒などに着色することも可能です。

2-7.硬質アルマイト

硬質アルマイトとは、アルマイトの中でもHV450以上の高硬度で、耐摩耗性の高いアルマイトのことです。

アルマイト同様に、染色することができます。

2-8.金メッキ

金メッキとは、金属などの素材に、金を薄くメッキ加工するものです。

素材に金を薄くメッキすることで、価格を抑えて意匠性を向上できます。

また、耐食性も高いです。

ネックレスや指輪などに、よく使用されています。

2-9.錫(すず)メッキ

錫(すず)メッキとは、素材に錫(Sn)をメッキ加工したものです。

高い耐食性や食品等に含まれる有機酸にも強いことから、食器や電子部品・ブリキ板などによく使用されます。

錫(すず)自体は、融点が非常に低い性質から、半田付けに使用されています。

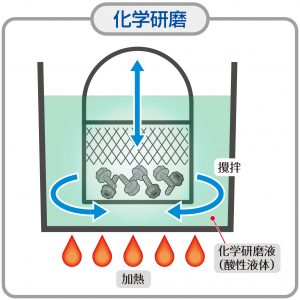

2-10.化学研磨

化学研磨とは、素材を薬品に浸漬し、金属表面を薬品で溶かして研磨する加工処理です。

化学研磨の処理用途には、

- 研磨して鏡面化

- バリの除去

- 表面の粗さ改善

- 金属の光沢度を向上

- 商品価値の向上

- 耐食性の向上

- 目に見えない微細汚れや不純物の除去

- 溶接焼けを研磨

- 仕上げ研磨の前工程処理

などがあります。

電解研磨と違い、複雑な形状や微細部品も加工可能です。

詳しくは「【図解】化学研磨とは?用途やメリット・他の研磨との違いを解説!」をご覧ください。

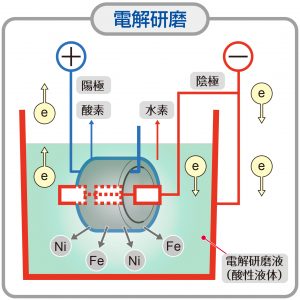

2-11.電解研磨

電解研磨とは、電気を流して行う電気分解により、素材表面の細かな凹凸を研磨する加工処理です。

メリットは、化学研磨同様に、

・微細な凹凸を除去して光沢化・平滑化 ・耐食性の向上

といった2点です。

また、化学研磨と同じ用途で使用されます。

3、メッキ加工の主な方法4つ

代表的なメッキ加工の方法は、「電気メッキ」「無電解メッキ」「乾式メッキ」「メッキ風塗装」と、4つあります。

ただし、それぞれの方法によって、メッキ加工の質はさまざまです。

例えば、クロームメッキを加工する場合、「電気メッキ」は高品質な本物のクロームメッキ加工が可能ですが、「乾式メッキ」や「メッキ風塗装」はクロームメッキに似せたメッキ塗装となってしまいます。

特に、「電気メッキ」「無電解メッキ」と「乾式メッキ」「メッキ風塗装」とでは、作業工程や性能などメッキの質が大きく異なります。

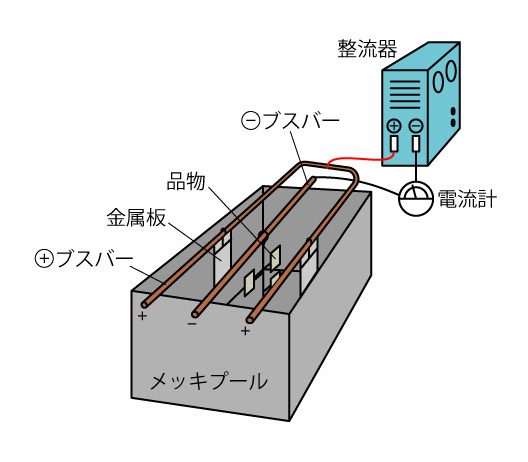

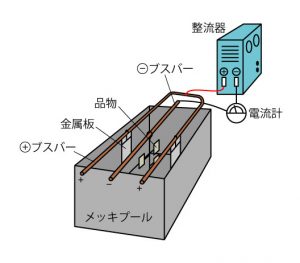

3-1.メッキ加工(電気メッキ)

「電気メッキ」は、メッキに使用する金属(銅・ニッケル・クロームなど)が溶けた水溶液に素材を漬け、電気を流して金属を電着させるメッキ加工です。

電気を流すことで物質間にイオン反応が生じ、電気分解によって析出した金属が素材表面に付着する原理を利用し、メッキ加工を施します。

「電解メッキ」や「ドブ漬け」とも呼ばれています。

「電気メッキ」のメリットは、最上級の仕上がりと耐久性・持続性に優れることです。

「メッキ風塗装」と比較すると、見栄えは全く異なります。

「電気メッキ」は化学反応を活用し金属を形成して電着させるため、吹き付けて接着させる「メッキ風塗装」よりも、仕上がりや耐久性など全てにおいて優れていることは明らかでしょう。

費用対効果の高いメッキ加工をお望みの方には、仕上がりや耐久性・持続性が優れる「電気メッキ」、または、次に紹介する「無電解メッキ」がおすすめです。

なぜなら「メッキ風塗装」では、低い耐久性と持続性からメッキ専門業者による塗装でもおよそ1年と、短期間でメッキ塗装が剥がれる上に、仕上がりや質感もイマイチだからです。

その反面、「電気メッキ」のデメリットは、業者に依頼する必要があることと、メッキ加工できない素材やしにくい素材があることです。

例えば、樹脂製(プラスチック製)やセラミックの素材には、「電気メッキ」ができません。

また、複雑な形状の素材も電極を当てにくいため、「電気メッキ」が施しにくくなります。

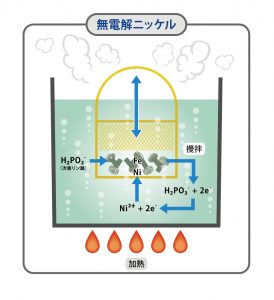

3-2.メッキ加工(無電解メッキ)

「無電解メッキ」とは、メッキに使用する金属(ニッケルなど)が溶けた水溶液に還元剤を入れ、化学反応を起すことで素材に金属を析出させるメッキ加工の方法です。

「電気メッキ」のように電気を流してイオン反応を起こすのではなく、メッキ液に含まれる還元剤の酸化還元反応によって析出した金属が、素材表面に付着する原理を利用しています。

この「無電解メッキ」はメリットが多く、4種の中でもっともおすすめするメッキ加工方法です。

なお、メッキ専門店「NAKARAI」も、「無電解メッキ」でメッキ加工を施しております。

「無電解メッキ」のメリットは「電気メッキ」同様、最上級の仕上がりと耐久性・持続性に優れることに加え、樹脂製(プラスチック製)や複雑なパーツでもメッキ加工できることです。

(「NAKARAI」では、新品の樹脂製には対応しておりますが、中古は不可となっております。)

「無電解メッキ」は化学反応を活用したメッキ加工で、吹き付けるだけの作業ではないため、メッキが剥がれにくく、仕上がりと質感が抜群であるメリットがあります。

一方のデメリットは、メッキ加工に手間がかかり、特殊な設備が必要なことです。

そのため、「無電解メッキ」は、メッキ専門店でしかできないことが多いです。

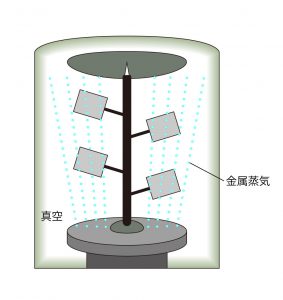

3-3.乾式メッキ

「乾式メッキ」とは、大きな真空管に素材を入れて、金属(アルミニウムなど)が溶けた水溶液を加熱して蒸発させ、素材に金属を薄く付ける加工方法です。

鍋を加熱すると、蓋に蒸気が付く原理に似たものとイメージしてもらえば、分かりやすいと思います。

大きな真空管内を真空状態にすることで、蒸発させやすくします。

メリットは、電気を通さない素材でもメッキできることです。

一方のデメリットは、分厚く良質なメッキ加工ができず、高い仕上がりと質感を求められないことです。

また、パフォーマンスに対してコストが高く、費用対効果が悪いこともデメリットになります。

なお、付き回りの悪いクロームメッキは、乾式メッキでは加工できません。

乾式メッキでクロームメッキする場合、クロームの風合いに似ているアルミニウムを使用し、クローム風の加工となります。

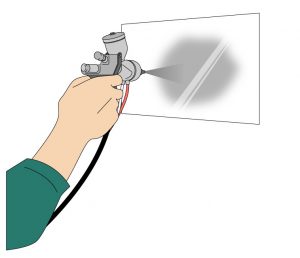

3-4.メッキ風塗装

4つ目の「メッキ風塗装」とは、素材にスプレーで銀や銅を吹き付ける塗装です。

まさに、カラースプレーのようなイメージです。

メッキ風加工のため、本物のメッキ加工と比較すると、仕上がりと質感・耐久性・持続性など、ほとんどの点で圧倒的に劣っています。

メリットは、低コストで素人でも塗装できる簡単さと、何にでも塗装できることです。

4、クロームメッキ加工の作業工程

メッキ加工をイメージしていただくため、参考として弊社「メッキ加工NAKARAI」のクロームメッキ加工の工程を、ご紹介します。

メッキ加工方法の中でも、弊社では質の高いメッキ加工ができる、「無電解メッキ&電気メッキ」を採用しています。

樹脂製(プラスチック製)や複雑な素材でも、メッキ加工が可能です。

なお、クロームメッキの作業工程は、素地によって前処理が違います。

最終的にはクロームメッキが被覆されるのですが、「鉄」「真鍮」「亜鉛ダイキャスト」「ステンレス」「アルミ」「樹脂」のそれぞれの素材で、異なる前処理が必要です。

基本的な流れとしては、「素材の下地処理」→「バフ研磨」→「脱脂」→「銅メッキ」→「銅仕上げ」→「ニッケルメッキ」→「クロームメッキ」といった複数のステップを踏み、時間をかけて加工していきます。

例えば、鉄や真鍮の加工をざっくり説明すると、「脱脂」→「酸洗」→「水洗」→「アルカリ脱脂」→「水洗」→「銅メッキ」→「水洗」→「ニッケルメッキ」→「水洗」→「クロームメッキ」といった工程が必要です。

また、アルミは表面を亜鉛置換させてから、アルミ表面を亜鉛にしてその上にメッキをしています。

そして樹脂の場合、そのままでは通電しないため、電気が通るように処理する必要があります。

再メッキとなると、メッキを剥離するのに薬品に漬け込んでメッキを溶かし、素地に戻してからの加工が必要です。

4-1.樹脂パーツへの下地処理

まずは、メッキ加工を施しやすく、かつ良質な仕上がりのために、素材の下地処理を行います。

素材の下地処理は、大きく分けて7段階あります。

【素材の下地処理7段階】

- 「塗装剥離

- 「メッキ用サフェーサー」

- 「乾燥」

- 「表面修正」

- 「水研ぎ」

- 「表面修正」

- 「通電塗料吹き付け」

まずは、純正新品の塗装を剥離します。

|  |

| 塗装 | 塗装剥離後 |

塗膜の上からはクロームメッキできないため、素地に戻す必要があります。

なぜなら、メッキの薬品はかなり強力なため塗膜の内側に薬品が入り込み、そこからメッキがぶくぶく膨れる可能性がとても高いからです。

そして、2段階目として、メッキ用サフェーサーを吹きます。

※塗装用のサフェーサーではクロームメッキつきません。

その後、3段階目の乾燥に入ります。

つねに空気を入れ替え、24時間以上かけて乾燥させ、メッキ用のサフェーサーを完全硬化させます。

※樹脂メッキでは、特にこの乾燥が重要です。

乾燥を終えると、4段階目の表面修正に入ります。

そして、5段階目の水研ぎ段階で、ペーパーをあてながら表面を整えます。

さらに、6段階目にもう一度表面修正を行い、素材そのものにあるシボや細かい凹凸などを綺麗に磨いて取り除きます。

最後に、完全に表面を整えた後、素材の下地処理の仕上げとして通電塗料を吹き付け、ひたすら乾燥させます。

この素材の下地処理で、全体の7〜8割程度の労力を費やします。

このように、ABS以外のメッキに不向きの樹脂パーツへのメッキは、かなり労力が必要です。

なぜなら、樹脂製(プラスチック製)パーツのほとんどが、FRPやPP等のクロームメッキに不向きな材質な上に、塗装や表面処理もされており、上からクロームメッキ加工出来ない状態のものが多いためです。

4-2.バフ研磨

素材の下地処理を終えると、次は「バフ研磨」です。

素材が金属パーツのものは、塗装(メッキ)剥離後に「バフ研磨」します。

大きな箇所はバフマシーンで磨き、細かい箇所はフレーキやリュウター等を使い磨きます。

4-3.脱脂

メッキ加工には汚れがNGなため、「バフ研磨」後にきちんと「脱脂」する必要があります。

「脱脂」があまいと、途中工程でメッキが水膨れのように膨れることがあります。

4-4.無電解メッキ

「脱脂」後、「無電解メッキ」を形状等により行う場合もあります。

4-5.銅メッキ

まずは、素材に銅を、メッキ加工します。

「銅メッキ」といってもいろいろと種類があり、代表的なものでは「硫酸銅」「シアン銅」「ピロリン酸銅」などがあります。

身近な金属でいえば、10円玉が銅金属です。

4-6.銅仕上げ

銅メッキ後は、すぐにニッケルメッキを行うのではなく、入念な仕上げ処理を行います。

素地の状態によっては、「銅メッキ」後もう一度「バフ研磨」しないと綺麗にならないものがあります。

4-7.ニッケルメッキ

次に、「銅メッキ」の上へ、「ニッケルメッキ」を被覆します。

身近な金属で言うと、500円玉がニッケル金属(ニッケル黄銅:銅72・亜鉛20・ニッケル8)です。

100・50円玉が白銅(銅75・ニッケル25)で、100円・500円硬貨がニッケル金属に近いです。

この下処理にあたる「ニッケルメッキ」が、仕上がりに大きく左右します。

4-8.クロームメッキ

最後に、最終表面の「クロームメッキ」を加工します。

「クロームメッキ」は、とても付き回りが悪い金属です。

特に凹の箇所は付きにくく、補助陽極をいれて強制的に電気を流さないと、「クロームメッキ」がつきません。

かなり厄介なメッキです。

これらのメッキ加工を経て、ようやくメッキが完成します。

5、メッキ加工のことならメッキ専門店「NAKARAI」へ!

メッキ専門店「NAKARAI」では、「無電解メッキ」や「電気メッキ」を用いた高い技術とノウハウで、さまざまなご要望に対応可能です。

メッキ専門店「NAKARAI」のメッキ加工は、吹き付けるだけのクローム風のメッキ塗装ではなく、最上級の仕上がりと質感・耐久性・持続性に優れたメッキ加工です。

「NAKARAI」のメッキ加工は高く評価され、雑誌や新聞などメディアに取り上げていただきました。

また、岩城滉一さんやミッキーカーチスさん他、多くの著名人の方々にメッキ加工をご依頼いただいております。

本物志向の方には、「メッキ加工NAKARAI」が分厚くメッキ加工させていただきます。

また、再メッキ加工も受け付けております。

詳しくはこちら:「メッキ加工NAKARAI」

6、まとめ

メッキ加工とは、素材に薄い金属(メッキ)を被覆することで、「金属光沢」や「高い耐食性」などを付与する加工です。

メッキ加工方法にも、大きく分けて「電気メッキ」「無電解メッキ」「乾式メッキ」「メッキ風塗装」と4種類あり、それぞれメリット・デメリットが異なります。

本物志向の方には、「電気メッキ」「無電解メッキ」の本物のメッキ加工がおすすめです。

こだわりのない方には、「メッキ風塗装」が安価かつ容易なため、おすすめだと思います。

良質なメッキ加工をお考えの方は、ぜひメッキ専門店「メッキ加工NAKARAI」へお気軽にお問い合わせください。