「電解研磨」とは、電気分解によって素材表面の細かな凹凸を研磨する処理のことです。

電解研磨は、主にネジなどの工業製品を鏡面にし、バリを取ったり光沢を出すなど、光沢化・平滑化する際に使用されます。

この記事では、メッキ専門店「NAKARAI」が、電解研磨の仕組みや利用用途、工程などを分かりやすく解説します。

目次

1、電解研磨とは

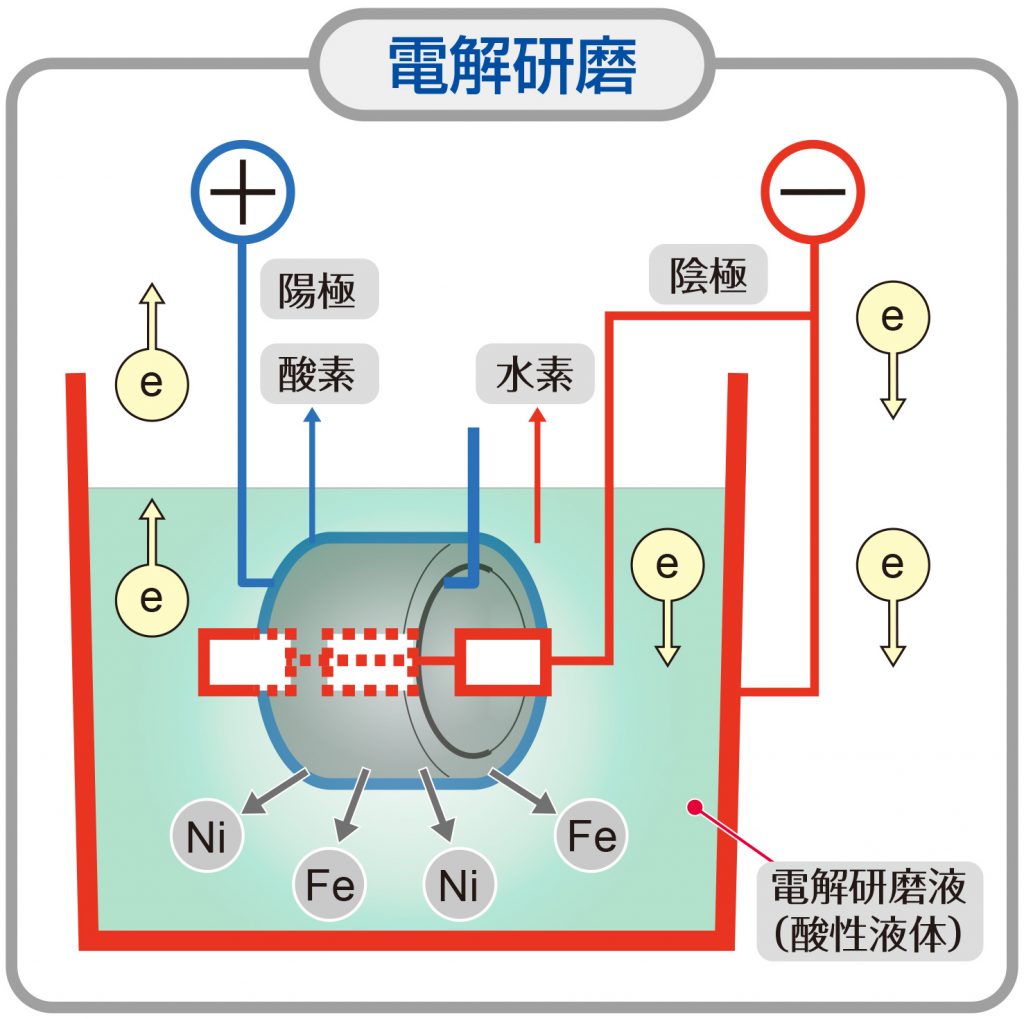

「電解研磨」とは、素材を浸した電解研磨液に電流を流し、金属溶解させることによって、表面を「平滑化」「光沢化」する研磨方法です。

簡単に言うと、中学校の理科の実験で学んだ電気分解を利用したものです。

素材(金属)に応じた電解研磨液を選び、素材に直流電流を流すことで起こる「電気化学反応」を利用し、素材表面の凹凸を平らにします。

また、電解研磨を行うことで表面の凸凹が無くなるだけでなく、光沢感など見た目の美しさも向上します。

2、電解研磨の3つのメリット

電解研磨のメリットは、研磨処理による「平滑化や光沢化」「耐食性の向上」の2つに加え、「部分的に研磨できる」といった独自のメリットがあります。

そのため、他の研磨方法ではなく、電解研磨を選ぶシーンもよくあります。

2-1.微細な凸凹を平滑化させ光沢が増幅!

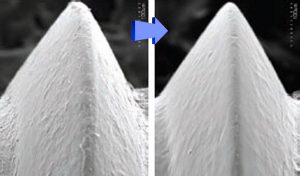

電解研磨を行う方は、微細な凹凸を平滑化させ、光沢を増す目的が多いです。

特に、ネジなどの精密部品は、微細な凹凸があるかないかも重要になるため、電解研磨をよく行います。

しかし、実際は精密部品以外にも電解研磨するメリットはあり、光沢を増して商品価値を向上させるために行うこともおすすめです。

また、素材に何らかの加工を施す前工程にも、電解研磨が用いられます。

なぜなら、電解研磨を行い微細な凹凸をなくすことで、加工のクオリティを向上させることができるためです。

電解研磨を行うと、光沢に富み汚れが付きにくく、洗浄性の高いクリーンな研磨面に仕上がります。

2-2.不動態被膜により耐食性が向上!

「不動態被膜」とは、電解研磨によって発生した被膜で、金属を腐食から守るものです。

不動態被膜は、溶液や酸・水やホコリなどの影響で金属が錆びることを防ぎ、耐食性を大きく向上させます。

特に、電解研磨は化学研磨やバフ研磨と比較して、耐食性が非常に高いです。

2-3.部分的に研磨できる!

電解研磨独自のメリットとして、部分的に金属を研磨できる特長があります。

電解研磨は、電極を金属に当てて研磨するため、研磨したい部分を狙って研磨でき、一部のみ研磨することも可能です。

また、少ない研磨量で、非常に細かい「表面粗さ」に研磨できます。

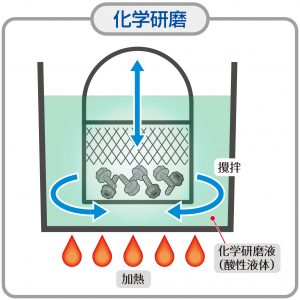

ただし、電解研磨は電極が当てられないパイプの内部や、細かい部分・薄い部分に不向きで、これらの場合は「化学研磨」がおすすめです。

3、電解研磨の利用用途

電解研磨の利用用途は、主に、

・鏡面化・平滑化

・バリの除去

・金属光沢を向上

・商品価値の向上

・耐食性の向上

・表面粗さの改善

・目に見えない微細汚れの除去と難付着性

・洗浄性の向上

・溶接焼けを取る

・仕上げ研磨の前工程処理

などがあります。

主な製品としては、「精密部品」「半導体製造装置部品」「医療関連部品」などの分野で、電解研磨は用いられます。

4、化学研磨やバフ研磨との違い

「化学研磨」とは、素材(金属)を化学研磨薬品に浸し、化学反応によって素材表面を溶かして研磨する処理です。

「電解研磨」との違いは、電極が不要なため、素材の内部まで全体的に研磨できることです。

他にも、複雑な形状の部品や小さな精密部品、薄い部品なども研磨できます。

ただし、「電解研磨」に比べて、耐食性の向上度合いは劣ります。

「バフ研磨」とは、バフという布で作られた研磨道具を、回転させて研磨する処理のことです。

「化学研磨」や「電解研磨」と違い、化学的な反応を利用せず物理的に研磨するため、バフカスや変質層が発生します。

弊社「NAKARAI」で電解研磨を行う場合、バフ研磨と組み合わせて、よりクオリティの高い研磨をご提供します。

具体的には、「バフ研磨」であらかたの凹凸などを取り、その後「電解研磨」でバフカスや変質層を除去して、鏡面度や耐食性を向上させるクオリティの高い研磨処理です。

メッキ専門店「NAKARAI」では、「電解研磨」だけでなく「化学研磨」や「バフ研磨」も施工可能ですので、

「この素材はどの処理がいいのか?」

「こんな用途で化学研磨したい」

といった疑問やご要望のある方は、お気軽にメッキ専門店「NAKARAI」までご相談ください。

詳しくはこちら:「電解研磨のNAKARAI」

5、電解研磨の原理・工程

研磨前の素材の多くには、微細な凹凸や汚れがあります。

ここでは、素材の凹凸が電流によって削れる「電解研磨の原理」や、「工程」を具体的に解説します。

原理や工程を知ることで、より電解研磨のメリットや特徴をイメージしやすくなると思いますので、ご参考にしてください。

5-1.電解研磨液に素材を浸す

まずは、研磨したい素材(金属)を、その素材に応じた電解研磨液に浸します。

電解研磨液には陰極(マイナス)を、素材には陽極(プラス)を接続します。

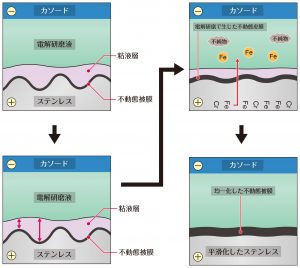

そして、電気を流すと金属表面がイオンとして溶け出して、電解研磨液より抵抗の高い「粘着層」が生成され、この粘着層が凹凸を平坦にする要因となるのです。

粘着層は、金属表面を覆うよう平らに生成されます。

5-2.凸部が優先的に溶けていく

時間が経つと、徐々に素材表面が平滑に近づきます。

先ほど生成された粘着層は平坦に生成されるため、素材の凸部分は薄く、凹部分は厚い粘着層になります。

この厚みによって電気抵抗が変化し、薄い部分は電気抵抗が低いため電気が流れやすく、凸部分の方が溶けるスピードが早いのです。

一方、凹部分は粘着層が厚く電気抵抗が高いため、電気が流れにくく溶けるスピードが遅いです。

この化学的な現象から、金属表面は平坦になります。

5-3.不動態被膜が形成され平滑化される

電解研磨溶液により素材が溶けるにつれ、素材から不動態被膜が徐々に生成されます。

先ほども述べた通り不動態被膜は、化学的な現象で発生し、非常に高い耐食性を持ちます。

不動態被膜も粘着層同様に電気抵抗が高く、薬品に浸しても溶けない性質を持つため、徐々に不動態被膜も均一化されて素材が平坦化・光沢化され、電解研磨されにくくなり研磨完了です。

6、電解研磨はメッキ専門店「NAKARAI」が承ります!

「電解研磨」は、特別な処理装置が必要なため、施工できる業者も限られてきます。

また、「電解研磨」を始め「化学研磨」や「バフ研磨」など研磨処理は、施工する技術者によっても仕上がりが大きく変わります。

メッキ専門店「NAKARAI」では、長年に渡り金属の加工処理や研磨処理などを行なってきたため、研磨処理技術には自信があります。

実際に、「岩城滉一さん」や「ミッキー・カーチスさん」他、著名人の方々やメディアでも、弊社の腕前を高く評価していただいております。

研磨処理をお考えの企業様は、ぜひ「NAKARAI」までお気軽にご相談ください。

「この部品はどの処理がいいのか?」などの疑問も、お気軽にお聞きいただければと思います。

詳しくはこちら:「電解研磨のNAKARAI」

7、まとめ

「電解研磨」とは素材を浸した電解研磨液に、電流を流して金属溶解させることによって、表面を「平滑化」「光沢化」する研磨方法のことです。

メリットとして「微細な凸凹を平滑化させ光沢を増幅」「不動態被膜により耐食性が向上」「部分的に研磨できる」、といった特徴があります。

利用用途は、主に、

・鏡面化、平滑化

・バリの除去

・金属光沢を向上

・商品価値の向上

・耐食性の向上

・表面粗さの改善

・目に見えない微細汚れの除去と難付着性

・洗浄性の向上

・溶接焼けを取る

・仕上げ研磨の前工程処理

などです。

「電解研磨」をお考えの方や、「こんな用途で化学研磨したい」といった疑問やご要望をお持ちの方は、ぜひ「電解研磨のNAKARAI」へお気軽にご相談ください。