VOLVOトラックス FHシリーズ

画像参照元 :ボルボ・トラックJAPAN

【VOLVOトラックス】FHシリーズ|ボルボの歴史とモデルチェンジを解説

「ボルボFHに乗ってみたい」

「ボルボトラックがある運送会社に就職したい」

ドライバーとして憧れの対象といえば、「ボルボトラック」をあげる人も多いと思います。

魅力の一つに、「国産車に比べ低速時のトルクの良さ」や「シフトチェンジのタイミングが良い」など「走りの良さ」がボルボの特徴でしょう。

そして何よりもドライバーを魅了する理由は、キャビンのデザインや良質な運転席など「トラックの高級感」ではないでしょうか。

もちろんボルボの魅力はこれだけではありません。

今回この記事では、ボルボトラックの魅力を、

● 「歴史」

● 「世界での実績」

● 「モデルチェンジ」

の視点から解説していきます。

世界でシェアされるトラックは「歴史と実績」があり、その実力を保っているのです。

ボルボトラックの知識を得ることで、ますますトラックへの憧れが膨らむことになるでしょう。

【ボルボトラックス】の歴史と実績

ボルボの創業は1926年です。ボルボトラックスは、製造拠点をスウェーデンやベルギーで行われています。

スウェーデンのヨーテボリを本拠地とし、乗用車の製造からトラック・バスの開発製造などはもちろん、建設機材や船舶用エンジンなどの業務も行っているのです。

車両組み立て工場は世界各国に存在し、アメリカ・インド・オーストラリアなど10カ所以上でグローバルに展開しています。

2012年には、ルノートラックス・マックトラックスと業務統合し組織を拡大しているのです。

ダイムラー社に次ぐ世界第2位の製造技術で、開発されるトラックとはどのようなものでしょうか?

まずは、歴史と実績を紹介していきます。

ボルボトラック歴史的第一号とは

ボルボが創業したのは1926年です。

日本で1926年といえば、大正15年から昭和元年に切り替わった年であります。

世界では、ダイムラー社とベンツ社が合併し「ダイムラーベンツ社が設立」したり、アメリカのフィラデルフィアでは万博博覧会が開催されるなどの大きな祭典の催しもあった年です。

ボルボ創業から2年後、1928年には初めてトラックの製造が始まりました。

その名を「シリーズ1型」として、現在で言う「中型車」の生産を始めたのです。

当時のボルボ社は「エンジンとギア」を開発・製造し、シャーシとキャビンは他社に発注し自社工場で組み立てて販売していました。

500台の生産でしたが、わずか半年での完売となり「衝撃的なデビュー」を果たしています。

またたく間にボルボ製のトラックは人気を得て、ヨーロッパ市場でメジャーとなるのです。

そして1962年には、現在のFHシリーズの原型「F10/F12」が開発され販売を開始しています。

Fシリーズの後継「FHシリーズ」へのフルモデルチェンジは1993年に行われ、世界各地でイベントを行い衝撃のデビューを果たしているのです。

翌年の94年には、ここ日本にも「ボルボジャパン」が設立し、輸入販売が開始しています。

日本国内の動きでは、UDトラックスとの業務提携が話題となりました。

UDトラックのエンジンやシフトはボルボ製のものが多く使用されています。

2021年の現在では、「ボルボグループ」から「いすゞ自動車」の傘下へとなったUDトラックスですが、ボルボ製の部品の輸入や修理などは行っており関係が継続しています。

2020年10月には、いすゞ自動車との戦略的提携も正式に成立していることも話題の1つになっていますよね。

ここ日本でも、ボルボトラックの販売台数は年々増えていています。

パワフルなエンジンを開発し続ける一方で、CO2ニュートラル(カーボンニュートラル)への取り組みにもしっかり配慮しているのです。

インターナショナル・トラック・オブ・ザ・イヤー(ITOY)

メルセデス・ルノー・スカニアなど世界で活躍しているトラックはさまざまあります。

そのようなトラックのスペックや技術を審査し争う祭典が世界にはあるのです。

この1つに「インターナショナル・トラック・オブ・ザ・イヤー(ITOY)」があります。

ITOYとは、ヨーロッパ市場で登場販売したトラックを、専門のジャーナリストにより選別して順位をつける祭典です。

1997年から毎年開催していて、ボルボトラックは過去の「受賞を12回」しています。

ボルボトラックFHシリーズ登場とともに、1994年・2000年・2014年とITOYで受賞しているのです。

「FHシリーズ」マイナーチェンジ後のボルボトラックに関しては、2019年から2021年にかけては、3年連続の受賞を得ています。

世界中で注目が集まる祭典で、これだけの実績があるボルボトラックスに今後も期待ができそうです。

【ボルボFH】フルモデルシェンジ2013|マイナーチェンジ2019

ボルボトラックは、2012年9月5日に「FHシリーズ」のフルモデルチェンジを発表しています。翌年2013年には、大中型車のフルモデルチェンジを完了しています。

内装のイメージは、インストルメントパネルが北欧風の乗用車のテイストが印象的で、平らな運転台が室内空間を開放的に感じさせ、「広い空間」作りに成功しているのです。

外装装備も見どころ満載で、ドライバーの要望にそった快適性がアップしています。

そして、FHシリーズは2019年にマイナーチェンジをし、さらなる飛躍を遂げているのです。

その主な内容を1つずつピックアップして、説明していきます。

走行安定性の向上

ボルボトラックは、キャブのサスペンションが良く「足回りに定評」がありました。

2019年マイナーチェンジ後のボルボFHは、足回りをさらに向上に成功しています。

「交差点での右左折時」「峠走行時のカーブ」などで安定した走行が実証されているのです。

後に紹介しますが、「ボルボ・ダイナミック・ステアリング」や「新トランスミッションI-シフト」との連携により路面状況をすばやく察知し最適なギアとサスペンション機能でドライバーの運転をサポートいてくれます。

常に業界の最新技術を取り入れているボルボトラックは、世界各国で信頼があり定評を得ることで実績を積み上げているのですね。

キャブ構造の強化・安全性向上

ボルボFHは、構造をゼロから構成し直すことで、安全性向上に成功しています。

世界で最も厳しいと言われている「スエーデン式衝突試験」で成果を得るほどの実力があるのです。

「17トンの圧力をルーフ部分かける実験」や「ピラーやリア部へ29kJ(キロジュール)の衝撃を当てる実験」でも運転席の安全が実証されました。

この実験により、静止物に時速80kmで衝突した時にでも、高い確率でドライバーの安全を確保できると言われているのです。

I-パーク・クール

I-パーク・クールとは、ボルボのビルトイン冷房装置であり、1000W(ワット)の大容量な電力の蓄電と快適な温度調整を実現したシステムになります。

たとえば、夜中の高速のSAで、エンジンを切った状態で約8時間エアコンが作動し、外気気温を感知し快適な室内空間を維持するという構造です。

一晩を通し、キャブ内を快適な温度管理が可能することはもちろん、アイドリングの騒音もなく低燃費を実現できます。

さらに、パーキング・クライメイト機能が搭載され、室内の温度管理が向上せれました。

この装置の特徴として、冷房をつけて睡眠中、外気温が下がり室温が低下したら、自動でエアコンが切れる仕組みになっています。

さらに、室内温度が下がるような時は、暖房がかかり車内温度を一定に保つことで、ドライバーの体の負担を軽減してくれるのです。

エンジンは直6気筒【13Lターボディーゼル】搭載

2019年マイナーチェンジ後のエンジンは、最大出力を20PS増量し、「よりパワフル」な13Lエンジンが搭載されました。

欧州と日本の排ガス規制をしっかりクリアした「ユーロ6」適性エンジンとなります。

● 最高出力460PS、最大トルク2300NmのD13K460

● 最高出力540PS、最大トルク2600NmのD13K540

2種類のエンジンが、ここ日本で搭載し発表されました。

新トランスミッション「I-シフト」とステアリング機能「VDS」との組み合わせにより、パワフルで快適な運転性能が実現しています。

新トランスミッション【I-シフト】

セミオートマチックトランスミッション化した「I-シフト」は、さらに進化しています。

従来の60トンまでの連結総重量を100トンにまでアップすることが可能となったのです。

(超重量物輸送用のクローラーギアをオプション設定する必要があります)

さらに540hpのオプション設定ですが、「I-シフトデュアルクラッチ」を採用することで、上り坂でのスムーズな走行が定評を得ています。

ステアリング機能向上【VDS】

VDSとは、ボルボ・ダイナミック・ステアリングの略で、電動モーターを使用しドライバーのステアリング軽減を実現した機能です。

2013年より導入が始まり、ドライバーのハンドリングを軽減して運転を快適にすることを目的としています。

● 車両に取り付けられたセンサーが、道路状況を感知しステアリング内のセンサーに情報を提供する

● ステアリングギアの電気制御式モーターにより、ステアリングの力を最適に調整する

● 低速走行時は、約75%の力が制限され、「急カーブ」や「ロータリー」などの運転時は落ち着いたハンドリングで操作が可能

● 走行中はステアリングが自動で「まっすぐに戻る仕組み」になっているので、ハンドル操作を軽減してくれます。また後退時でも「正面に戻る」ことでハンドリングを最適化

電動アシストによるステアリング軽減のおかげで、ドライバーの筋力的負担軽減にも大きく貢献してます。

データによると20〜30%筋力疲労を抑えることができるようです。

スピンナーに頼ることなく楽な運転になることでしょう。

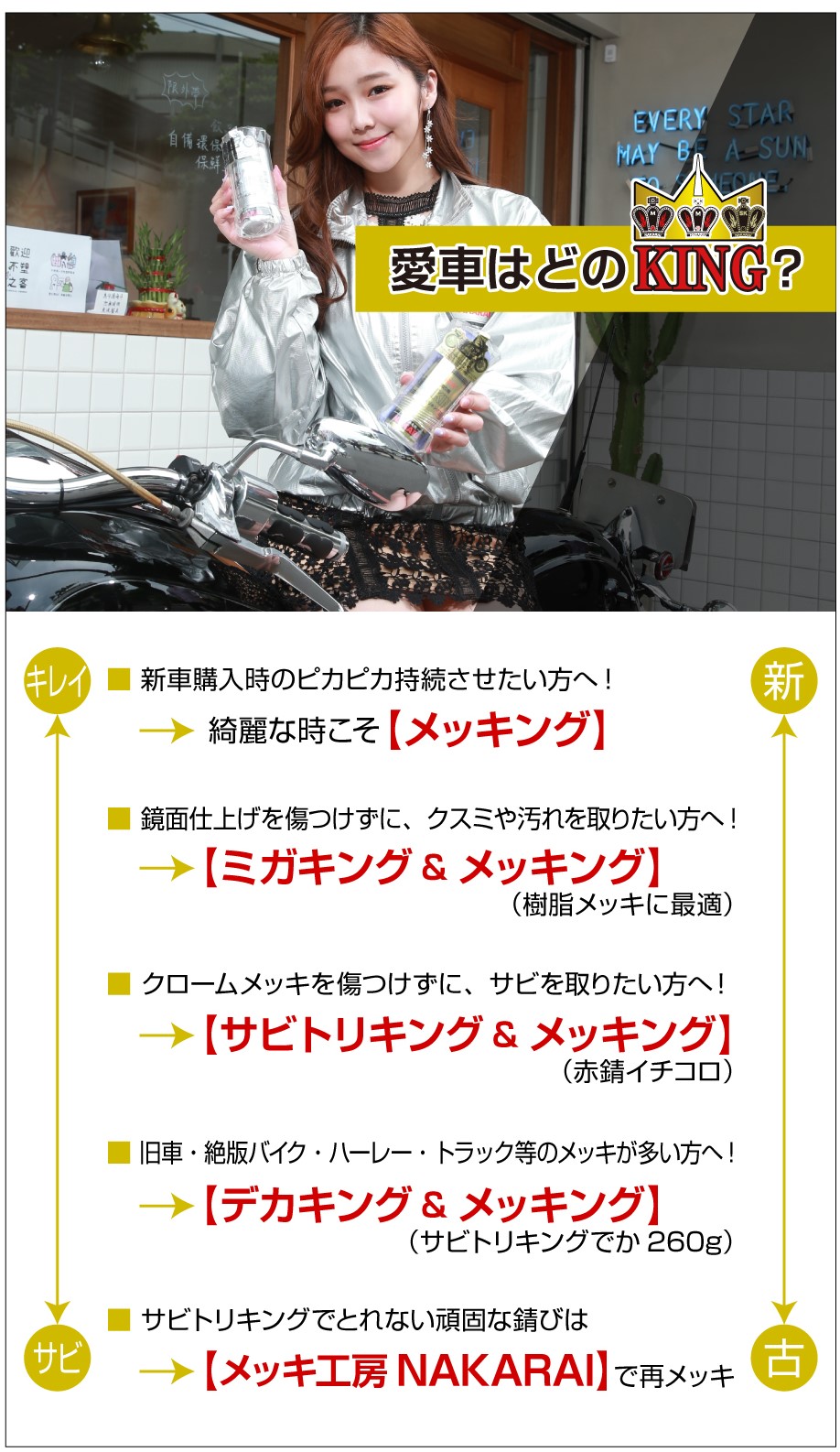

愛車はどのKING?

トラックメッキクリナー前後の手入れにおすすめケミカル「メッキング&サビトリキング」についてご紹介させて頂きます。

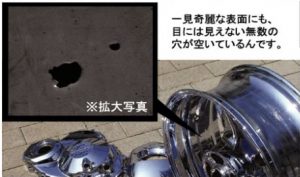

クロムメッキには最大の弱点が!?

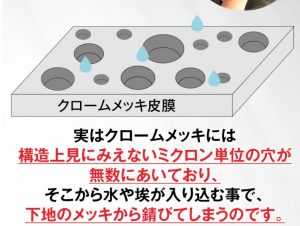

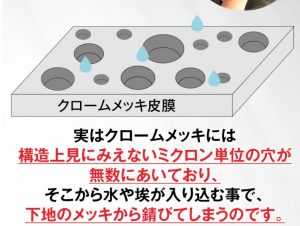

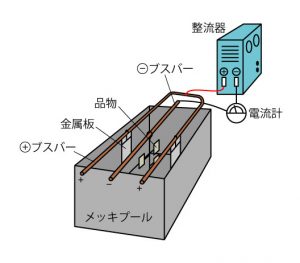

クロムメッキには目にみえない無数のミクロン単位の穴があいており、そこから水や埃がはいり、クロムメッキが錆びるよりも前に、下地のメッキが錆びてきてしまいます。

ウオータースポットの発生→点錆び→メッキがめくれるくらいの錆びになってしまいます。

錆びてきていない初期の段階で、この穴を埋める事を強くお勧めいたします。

穴を埋める事で、クロムメッキの穴を埋める事で耐食性が上がます。

メッキング&サビトリキング愛用者の声

サビトリキングとメッキングで今日も新品同様な輝きに

これがあれば、年末の大掃除も楽しみですね

今回は舟形バンパーのナマズさんをピカピカにしました

これから大掃除をお考えの皆様

今年の汚れ今年のうちにですね

http://ygcikasetsu.hamazo.tv/d2012-12-12.html

静岡県 K様

車用のコーティング剤とメッキングの違い

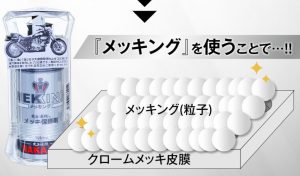

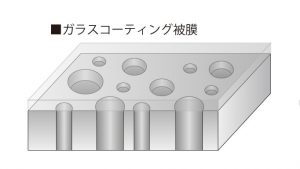

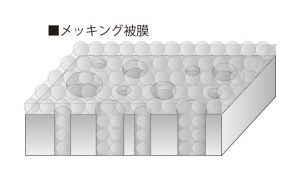

車のガラスコーティング剤の多くは、ボディーを意識して作られておりますので、短期間で広い面積をコーティングしやすい組成になっているものが多く、イメージセロハンテープ状にコーティングされるが、メッキング被膜は、クロムメッキにあいている穴を埋める事を目的として作っておりますので、粒子の細かい被膜が手と手をとりあって穴を埋めながらコーティングするというイメージになります。

(車のコーティング剤の全てがそのような組成ではないです。あくまで一例です)

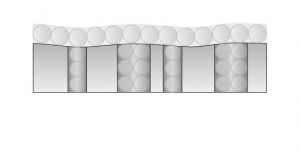

車用のガラスコーティングイメージ図

セロハンテープ状に被膜が形成されるものが多い。塗装の被膜に近く塗装被膜がめくれる時をイメージしていただけるとわかりやすいと思います。

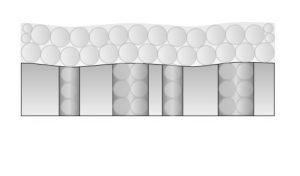

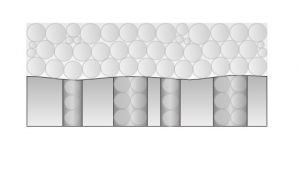

メッキング被膜イメージ図

メッキング被膜は粒子の細かい被膜が手と手をとりあって穴を埋めながらコーティングするイメージで、はがれる時は、人間の垢みたいに、部分にボロボロとめくれる感じになります。

メッキング被膜の効果

※メッキングは1コートで半年もちますので、最初2~3回は1か月に一度くらいを目安に重ね塗布し。その後は半年に1度に塗布することをおすすめいたます。

メッキングが重ね塗布が有効な理由

メッキング被膜は薄い被膜を重ね塗布、重ね塗布することでメッキ面の鏡面度が改善されていきます。クロムメッキ用の光沢剤も配合していますで、薄く被膜を重ね塗布、重ね塗布することで光沢がUPしていきます

厚付けは不可、厚く塗布することで耐食性はあがりますが、鏡面度が改善できなくなるうえにムラムラになってしまいます。鏡面メッキでなく、見た目よりも耐食性をあげたいパーツは厚くたっぷり塗布していただいても問題ありません。

■見た目重視の場合は薄く

■見た目よりも耐食性重視の場合は厚く

メッキングが塗装NGの理由

メッキングは構造上、短期間に広い面積のコーティングを必要とする塗装面だと、メッキング被膜がよけいムラになりやすく、ムラを見逃した場合、とるのが大変なため、塗装面はメッキングNGとさせていただいております。

自分の車のボディー塗装面にメッキング被膜を大量塗布したところ、ムラムラ被膜が5年くらい残ってしまいました。

メッキ加工の事ならNAKARAI

メッキコーティングならMEKKING

メッキのサビ取りならSABITORIKKING

メッキ磨きならミガキング

メッキング&サビトリキング&ミガキングを購入する

メッキパーツの悩み相談なら

Q.寝台パネルの黒ずみがとれませんサビトリキングでとれますか? 仕事がら雪道をよく走ります。影響ありますか?

A.画像確認しましたが、雪道をよく走るという事ですので、塩化カルシウムの影響でクロムメッキが変色したものだと思われます。クロムメッキは空気中では変色しにくいのですが塩酸に弱いのです。一度変色してしまうと元には戻らないです。新品綺麗な状態のときにメッキングを強くお勧めいたします。メッキングは塩化カルシウムからクロムメッキを守ってくれます。

詳しくは:メッキパーツ相談室まで

クロムメッキの事についてもっと知りたい方は、

詳しくはこちら:クロムメッキの全てが解る。