トラックのメッキパーツといえば、あなたはどんなパーツを想像しますか?

いわゆる「トラックの顔」の部分になり、個性を表現したい場所でもあります。

水垢がつかないように、丁寧に洗車しているのではないでしょうか?

メッキパーツの取り付け具合で「○○さんのトラック」感がでるし、幹線道路や高速道路のすれ違いの時に発見してもらえますよね。

そんな「トラックの顔」として、「フロントバンパー」にこだわりをもっている方も多いのではないでしょうか? 確かに、バンパーにはメッキ部分も多く、種類もたくさんあり、自分を表現するには最適なパーツの1つです。

ところで、お気づきですか?

最近発表されるトラックは、ヘッドライトがフロントバンパーと一体になっていますよね。

一昔前までは、ヘッドライトは運転席のすぐ下、フロントグリルの脇にありました。

ではなぜ、ヘッドライトはバンパーに移動したのでしょう。

この記事では、

● トラックヘッドライトの位置が、バンパーまで下がった歴史

● メッキパーツの水垢対処法

を説明していきます。

バンパーとヘッドライトの歴史は意外と面白く、知っておいて損はありません。

さらにメッキパーツの水垢対処法を知ることで、あなたの担当車をしっかり守ってあげてください。

トラックヘッドライトとバンパーの歴史

メッキバンパーを購入するにあたり、いすゞ 日野 フソウ UDなど大手トラック製造企業の純正メッキパーツを選ぶ人もいれば、トラックショップJETやトラックアート歌麿などトラックパーツ専門店でこだわりのある商品をセレクトする人もいます。

一昔前までは、メッキバンパーといえば「全長2m程で1枚板状」のものが主流でした。

しかし現在では、バンパー部分にヘッドライトや衝突防止システムのセンサーなどが埋め込まれています。

それにより、バンパーを1枚の板状で覆うより、いくつかのパーツに分けて装飾するのが主流になりました。

しかしなぜ、ヘッドライトの位置がバンパー部分に変更になったのでしょう?

その理由は2つあります。

● 保安基準の改定によるもの

● 光軸のズレが生じやすい設計のため

詳しく説明します。

法改定によりヘッドライトの高さに規制がかかったため

2005年(平成17年)道路運送車両法の保安基準改定により、2006年(平成18年)初年度登録車両はヘッドライトの取り付け位置が地面から1m20cm以下へと義務付けられました。

この法案は、大型トラックやバスと普通乗用車のヘッドライトの高さを統一させることが目的です。

ヘッドライトの高さを乗用車と同様に低く統一することで、対向車が車間距離を把握しやすくなりました。

このことにより、夜間走行や豪雨などの悪天候時などでは、ドライバーによる「視覚の誤認」を防ぐことに成功しています。

この法案と企業の努力で、より安全な車社会に貢献していたのですね。

キャブオーバーであるトラックは進化している

トラックといえば、エンジンの上に運転席があるキャブオーバー型が採用されています。

キャブを上げることで、エンジンやヘッドライト類の点検や整備が楽に作業できますよね。

さらに運転席が高い位置にあるため、運転中の視界が広く長時間運転の負担が軽減します。

また大型や中型車のキャブに、サスペンションをいれることで、走行時の安定性を確保して悪路や長距離運転のサポートをしてくれているのです。

このような採用により、ドライバーの負担を減らすことに成功しました。

しかし一方で、ヘッドライトの光軸にブレが生じるという問題が発生したのです。

光軸がブレればライトは様々な角度を照らしてしまい、前方だけではなく周りの車両や人にも迷惑をかけてしまいます。

このような事にならないように、トラックのヘッドライトはキャブではなく、ブレが少ないシャーシ部分(フロントバンパー)に搭載することになりました。

時代でいえば平成18年(2006年)で、フロントバンパーにヘッドライトがある新車が続々とラインナップしてます。

当時を思い出すと、日野レンジャーのキャビンがガラリと変わったのがとても印象的でした。

また関東では、ディーゼル規制も厳しくなってきた時期でもあり、排気ガス対策のため粒子状物質減少装置(DPF)がないトラックは1都3県では乗り入れができなくなりました。

トラックヘッドライトとバンパーの歴史まとめ

バンパーにヘッドライトがあることは、今ではすっかり当たり前ですが、10年前の当時では画期的で驚愕したものです。

「トラックの顔」であるフロントバンパーはこのようにして、時代と共に変わってきました。

こうして安全とデザインが進化していることは、素晴らしいことではないでしょうか?

今では、キレイにメッキで装飾されたバンパーをたくさん見かけるようになりました。

夜間などに見かけるヘッドライトとメッキバンパーのコンビは、とても目を惹きますよね。

しかし、メッキ部分に水垢がついてしまっていては、せっかくの装飾も台無しです。

次にメッキパーツの水垢対策を説明していきます。

メッキパーツに水垢ができる原因と処置法

運送業界にいると毎日がとても忙しく、1日があっという間に過ぎていきます。

仕事にも慣れてきて荷主とも仲良くなったり、気がつけば後輩を教える立場になっていたりしますよね。

会社の上司や社長の方でも、あなたの頑張りに答えるべくメッキパーツがある「新車のトラック」や「状態の良い車両」の担当を任せているのではないでしょうか。

そんな思いを胸に、担当車をキレイに維持するため、内装や外装の手入れにより一層力が入りますよね。

でもそんなある日、ふとメッキ部分を見たときに「水垢を発見してしまった」なんて経験ありませんか?

さてこの水垢は、どのように対処すれば良いのでしょう。コンパウンドでゴシゴシなんてしてませんよね?

実はメッキパーツはしっかりメンテナンスしないと、水垢やサビができてしまいます。

水垢やサビは進行していくばかりで、放っておくとメッキが剥がれてしまい、場合によっては再メッキや新しいパーツと交換することになってしまうのです。

そのような事にならないように、メッキパーツに起きる水垢の原因と処理方法をお伝えします。

この知識であなたのトラックをしっかり守ってあげてください。

メッキパーツに水垢ができる原因とは?

水垢の原因は、雨や洗車時の水道水に含まれるカルシウムなどのミネラル分が凝固したものです。水分が乾くことで、ミネラル分のみがメッキの表面に残り、時間と共にどんどん蓄積され白い円状になっていきます。

イメージとしては、夏の海水浴を想像してください。

海から出た後、肌が乾くと塩の結晶が残りますよね?まさに水垢と同じ現象です。

さらにメッキパーツにつく水垢には、黄砂や花粉などの微粒子や排気ガス・工場などの煙に含まれる油汚れが加わります。

ひと口に水垢と言っても、お風呂場やキッチンなどの水垢とは比べものにならないくらい汚れているのです。

メッキパーツの水垢を除去するには?

さて次はこの水垢の除去方法です。

しつこい水垢ができてしまうと、普通のカーシャンプーでは落とすことができなくなります。

メッキパーツの表面についた水垢は、メッキパーツ専用のクリーナーを使うことで除去することが可能です。粒子が細かいコンパウンドを使うことで、メッキの表面に影響が少なく水垢のみを除去することができます。

しかしメッキパーツの表面部分は非常に薄く( 0,1〜0,5μm程)いくら細かい粒子のコンパウンドでも少しずつ傷がついてきてしまうのです。

数を繰り返すことで徐々にメッキパーツの表面が傷ついてしまい、次第にくすみができメッキ特有の輝きを失ってしまいます。

さらに、メッキが傷つくことでサビの原因にもなりかねません。

では、どうすれば良いのでしょう?

メッキパーツの水垢を再発させない方法とは

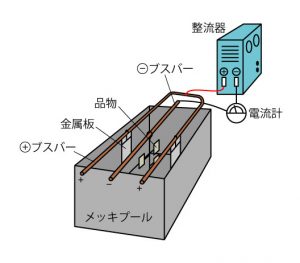

結論として、メッキパーツにガラスコーティングをする事で、水垢からの被害を防ぐことができます。

残念ながら、水を扱う以上水垢を0にすることはできません。

水分をまめに拭き取ることで、水垢の発生を少なくすることはできますが、梅雨の時期など雨が降るたび作業していてはキリがありませんよね?

対策としては、メッキパーツを事前にコーティングすることで、パーツから水垢を守ることができます。

カーコーティングといえば

● ポリマーコーティング

● ガラスコーティング

この2つが主流です。

ポリマーコーティングとは、いわゆる「ワックスの進化版」と言われ、シリコンやフッ素を材料としてコーティング加工をします。

種類にもよりますが、持続効果は約3ヶ月〜1年です。

塗装面に浸透しつつ、被膜していくのが特徴になります。

コスパも良く人気のコーティングですが、トラックパーツには不向きです。

理由としては、ポリマーは熱に弱く、真夏の炎天下ではコーティングが溶けてしまいます。

トラックの運行は、夏休みの行楽シーズンの渋滞・屋根のない場所での荷待ちなど炎天下の中でも稼働しなければなりません。

コーティングが溶けるたび塗り直していては、手間はもちろん、せっかくのコスパも悪くなってしまいます。

一方、ガラスコーティングは、トラックメッキパーツと相性がとても良いです。

まず、熱に強いのでポリマーコーティングの弱点は克服できます。

さらにメリットとして、

● 持続期間が1年以上

● ガラスコーティングは硬度が高く、小石などの傷に強い

● 汚れが固着しづらいので基本水洗いでOK

などが挙げられます。

コーティングの持続が長く続いてくれれば、その間の洗車時間もおのずと短くなりますよね。

忙しいトラックドライバーは、業務の合間にいかに効率よく洗車できるかがポイントになります。

さらに、トラックは乗用車より大きく、洗車に手間がかかるものです。

上手くアイテムを使うことで、担当車両をいつまでもキレイに保ってあげましょう。

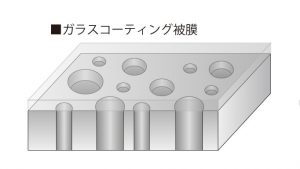

車用のコーティング剤とメッキングの違い

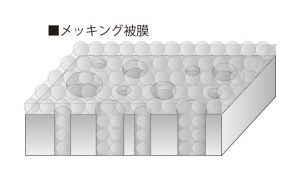

車のガラスコーティング剤の多くは、ボディーを意識して作られておりますので、短期間で広い面積をコーティングしやすい組成になっているものが多く、イメージセロハンテープ状にコーティングされるが、メッキング被膜は、クロムメッキにあいている穴を埋める事を目的として作っておりますので、粒子の細かい被膜が手と手をとりあって穴を埋めながらコーティングするというイメージになります。

(車のコーティング剤の全てがそのような組成ではないです。あくまで一例です)

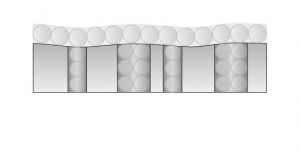

車用のガラスコーティングイメージ図

セロハンテープ状に被膜が形成されるものが多い。塗装の被膜に近く塗装被膜がめくれる時をイメージしていただけるとわかりやすいと思います。

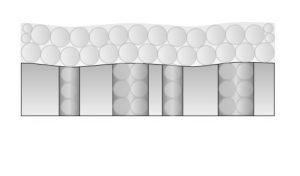

メッキング被膜イメージ図

メッキング被膜は粒子の細かい被膜が手と手をとりあって穴を埋めながらコーティングするイメージで、はがれる時は、人間の垢みたいに、部分にボロボロとめくれる感じになります。

メッキング被膜の効果

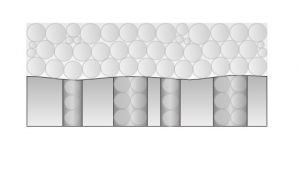

※メッキングは1コートで半年もちますので、最初2~3回は1か月に一度くらいを目安に重ね塗布し。その後は半年に1度に塗布することをおすすめいたます。

メッキングが重ね塗布が有効な理由

メッキング被膜は薄い被膜を重ね塗布、重ね塗布することでメッキ面の鏡面度が改善されていきます。クロムメッキ用の光沢剤も配合していますで、薄く被膜を重ね塗布、重ね塗布することで光沢がUPしていきます

厚付けは不可、厚く塗布することで耐食性はあがりますが、鏡面度が改善できなくなるうえにムラムラになってしまいます。鏡面メッキでなく、見た目よりも耐食性をあげたいパーツは厚くたっぷり塗布していただいても問題ありません。

■見た目重視の場合は薄く

■見た目よりも耐食性重視の場合は厚く

メッキングが塗装NGの理由

メッキングは構造上、短期間に広い面積のコーティングを必要とする塗装面だと、メッキング被膜がよけいムラになりやすく、ムラを見逃した場合、とるのが大変なため、塗装面はメッキングNGとさせていただいております。

自分の車のボディー塗装面にメッキング被膜を大量塗布したところ、ムラムラ被膜が5年くらい残ってしまいました。

メッキ加工の事ならNAKARAI

スーパーグレートへのメッキ参考画像

NAKARAIメッキで加工した参考画像

※樹脂パーツへのクロムメッキ加工は新品純正を取っていただく必要があります。中古不可

エアクリナーシュノーケル ヘッド

|  |

| クロムメッキ前 | クロムメッキ後 |

エアクリナーシュノーケル ダクト

|  |

| クロムメッキ前 | クロムメッキ後 |

エアクリナーダクト

|  |

| クロムメッキ前 | クロムメッキ後 |

クロムメッキと鏡面ステンレスが混合している、デコトラのメッキ手入れ方法

メッキコーティングならMEKKING

メッキのサビ取りならSABITORIKKING

メッキング&サビトリキングを購入する

メッキパーツの悩み相談なら

■メッキが剥がれた

■メッキのくみすがとれない

詳しくは:メッキパーツ相談室まで

クロムメッキの事についてもっと知りたい方は、

詳しくはこちら:クロムメッキの全てが解る。