無電解めっきの中でも、工業用途に多く使われている「無電解ニッケルめっき」

その用途は幅広く、自動車産業や工業機械、精密機器から医療用品などの、多様な分野で活躍しています。

今回は、無電解めっきの一つ「無電解ニッケルめっき」について、その用途や特徴・電解メッキと異なる強みについてを解説していきます。

【本記事を読むメリット】

・無電解ニッケルめっきへの理解が深まる

・電解メッキとの違いが分かる

・製品用途や特徴が分かる

目次

無電解ニッケルめっきとは?

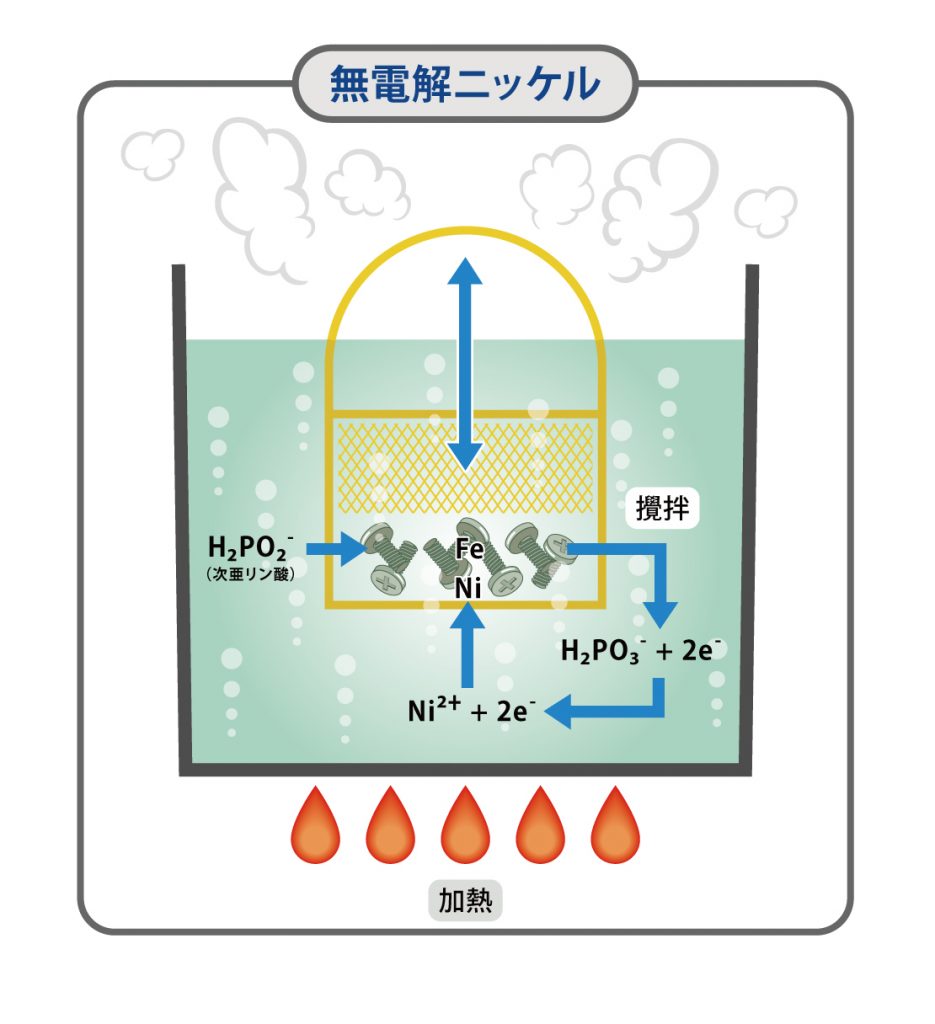

無電解ニッケルめっきとは、電気を使わずに「化学的還元作用」を用いて加工処理するめっき手法です。

電気を用いて加工しないため、不導体(電気を通さない素材)であるプラスチックやセラミックといった部品にも、均一に加工ができるという特徴があります。

これにより、電気を通さない素材に通電性を持たせたり、摩擦抵抗や耐久性の向上といった付加価値を付与することができます。

無電解ニッケルめっきの用途

実際に、無電解ニッケルめっきが使われている用途をご紹介します。

【無電解ニッケルめっきの主な用途】

産業分野 | 適用部品と用途 | 目的 |

自動車・バイク工業 | ディスクブレーキ、シリンダ、ペアリング、歯車、回転軸、カム、各種弁など | 硬さ、耐摩耗性、焼付き防止、耐食性、精度など |

電子工業 | 接点、シャフト、パッケージ、バネ、ボルト、ナット、マグネット、抵抗体、ステム、コンピューター部品、電子部品など | 硬さ、精度、耐食性、はんだ付け性、ろう付け性、溶接性など |

精密機器 | 光学機械、複写機、時計など | 精度、硬さ、耐食性など |

航空機・船舶 | 水圧系/油圧機器、電気系統部品、スクリュー、エンジン、弁、配管など | 耐食性、硬さ、耐摩耗性、精度など |

化学工業 | 各種バルブ、ポンプ、揺動弁、輸送管、パイプ内部、反応槽、熱交換器など | 耐食性、汚染防止、酸化防止、耐摩耗性、精度など |

その他 | 各種金型、工作機械部品、真空機器部品、繊維機械部品など | 硬さ、耐摩耗性、離型性、精度など |

※表出典:「トコトンやさしいめっきの本「無電解めっきの産業分野での用途」より」

上記表のように、無電解ニッケルめっきは幅広い分野・用途で使われています。

バイク・自動車工業

産業分野 | 適用部品と用途 | 目的 |

自動車・バイク工業 | ディスクブレーキ、シリンダ、ペアリング、歯車、回転軸、カム、各種弁など | 硬さ、耐摩耗性、焼付き防止、耐食性、精度など |

自動車・バイク工業では、耐摩耗性と耐食性を持ち合わせているため、油圧ブレーキや回転軸・シリンダーといった安全性に関わる主要パーツに多く利用されています。

従来の硬質クロムメッキの代わりに用いられることもあり、熱処理加工を行うことで硬質クロムメッキと同等の硬度まで引き上げることが可能です。

数年に一度の車検以外は、中々定期的にメンテナンスや確認作業を行わないため、信頼性と耐久性を兼ね備えている、無電解ニッケルめっきが多く使われています。

電子工業

産業分野 | 適用部品と用途 | 目的 |

電子工業 | 接点、シャフト、パッケージ、バネ、ボルト、ナット、マグネット、抵抗体、ステム、コンピューター部品、電子部品など | 硬さ、精度、耐食性、はんだ付け性、ろう付け性、溶接性など |

無電解ニッケルめっきは、「はんだ付け性※」に優れているため、電子工業などにも活用されています。

(はんだ付け性については、後半の特徴解説にて記載しています。)

また、めっき膜の均一性に優れている点から、寸法公差が厳しい製品に対しても使われており、小型化するコンピューター部品やスマートフォン部品など、限られたスペースを最大限生かして製造されるものには最適です。

精密機器

産業分野 | 適用部品と用途 | 目的 |

精密機器 | 光学機械、複写機、時計など | 精度、硬さ、耐食性など |

高い精度が求められる「精密機器」にも、無電解ニッケルメッキは使われています。

前述のめっき膜の均一性により、寸法通りのサイズで加工が可能であり、はんだ付け性に優れている点から、高い機能性や安全性が求められる精密機器にも活用されています。

めっき膜の誤差が少ない=製品毎に品質の差異が発生しにくいという特徴があるため、比較的高額な製品価格になりやすい精密機器を製造する上でも、不具合やトラブルが起きにくい加工処理として注目されているのです。

航空機・船舶

産業分野 | 適用部品と用途 | 目的 |

航空機・船舶 | 水圧系/油圧機器、電気系統部品、スクリュー、エンジン、弁、配管など | 耐食性、硬さ、耐摩耗性、精度など |

航空・船舶といった、多くの人命に関わる産業においても、無電解ニッケルメッキが使われています。

特に航空機産業では、軽量化のためにアルミ材質を使った合金等、電気メッキが行えない素材が使われていることもあり、電気を使わない無電解ニッケルめっきが、部品の耐久性を向上させるのに大きな役割を果たしています。

特に、「高リンタイプ」と呼ばれる種類の無電解ニッケルめっきは、耐食性が最も高く船舶部品や航空機のランディングギア等、アルミニウム素材かつ、高い安全性が求められる部分に活用されているのです。

化学工業

産業分野 | 適用部品と用途 | 目的 |

化学工業 | 各種バルブ、ポンプ、揺動弁、輸送管、パイプ内部、反応槽、熱交換器など | 耐食性、汚染防止、酸化防止、耐摩耗性、精度など |

無電解ニッケルめっきの耐食性の高さ※から、化学工業製品にも活用されています。

(※耐食性については、後記の特徴で解説しています。)

被膜が厚く、綿密なめっき処理でも、被膜自体が腐食や溶解してしまうような環境下では、本来の耐食性を発揮することが出来ません。

従って通常の環境と異なり、化学物質から素材を保護する機能が求められるため、耐食性(薬剤耐性)が高いめっき処理として、無電解ニッケルメッキが求められることが多い業界です。

その他

産業分野 | 適用部品と用途 | 目的 |

その他 | 各種金型、工作機械部品、真空機器部品、繊維機械部品など | 硬さ、耐摩耗性、離型性、精度など |

金型や工作機械等の工業製品は、金属製や樹脂製の部品を加工するため、素材と触れる部分の耐久力は、生産性に関わる重要な要素になります。

何回も同じ加工処理を繰り返すと、金型や機械の一部が摩耗したり変形してしまい、進行すると生産品の品質のブレへと繋がることに。

こうした問題に対応しつつ、メンテナンスや補修頻度を減らすために、耐久性や剛性に優れた無電解ニッケルメッキが使われています。

無電解ニッケルめっきの特徴

ここからは、無電解ニッケルめっきの特徴について解説します。

【無電解ニッケルめっきの主な特徴(機能)】

1.優れた耐久性

2.耐薬品性

3.耐食性

4.汎用性の高さ

無電解ニッケルめっきが幅広い用で使われているのは、上記の機能性を素材に与えることができるためです。

それぞれの項目を分かりやすく解説していきましょう。

1.優れた耐久性

無電解ニッケルめっきは高い硬度と耐摩耗性を兼ね備えており、素材を保護する役割を期待出来ます。

電磁波の防止や、非磁性という特徴もあるので、その他の素材に与える影響もカバーする点も魅力の一つです。

2.耐薬品性

無電解ニッケルめっきは、様々な薬品に対する抵抗力を持ち合わせています。

主な薬剤耐性 |

二硫化炭素 |

炭酸ナトリウム |

水酸化ナトリウム |

ガソリン |

ベンゾール |

アセチレン |

アセトン |

メチルアルコール |

グリセリン |

ホウ酸 |

アルカリ性洗浄剤 |

クロロフォルム |

※参考:「無電解ニッケルめっき加工.com「耐薬品性」より」

この他にも、化学工業で使われる多くの薬剤に対する抵抗能力を持ち合わせており、硫黄や硝酸、アンモニア水や漂白剤等を除いて弱点が少ないのも強みです。

3.耐食性

薬品に対する腐食抵抗性が高いことからも、耐食性の強さは無電解ニッケルめっきの代表的な特徴になります。

腐食の原因物質が被膜の隙間から素材に到達することを防ぐために、めっき被膜の「緻密さ」が大切になってきます。

無電解タイプのめっき処理は被膜を均一に加工処理できるため、緻密な皮膜処理が可能であり、耐食性の強さに繋がっています。

4.汎用性の高さ

無電解ニッケルめっきの普及の要因として、汎用性の高さも挙げられます。

はんだ付け性が高い

はんだ付け性とは、複数部品の結合を行う際の「接合性」を意味しており、電子関連部品には欠かせない製品の機能性や安定性を左右する重要な要素です。

対応素材の幅が広い

電気めっきと異なり、電気を用いためっき加工処理を行わないことから、素材自体が電気を通さないもの(不導体)にもめっき加工が可能という強みがあります。

また、仕上がる被膜の厚さも均一性に優れており、精度の高い寸法を求められる要件・業界にも対応する部分も高く評価されているため、汎用性が高いめっき処理の一つになっています。

電解めっきとの違い

無電解と電解めっきの違いをご紹介します。

|  |

| 電解メッキ | 無電解メッキ(ニッケル) |

【無電解めっきの長所と短所】

長所 | 短所 |

金属感がある感触がある | 表現出来る色の種類が少ない |

耐摩耗性がある | 処理液温度が高い |

めっきの均一性がある | 価格が高い |

形状に制限がない | 耐食性が劣る(皮膜が薄いと) |

耐汚染性がある | 加工時間が長い |

価格的に無電解と比較して安い | |

耐熱性がある | |

複合皮膜が生成できる | |

耐薬品性に優れる |

※情報出典「神戸徳蔵 著書「めっき不良と対策マニュアル」より」

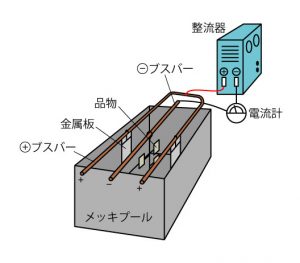

簡単に表現すると、電解めっき(電解研磨処理)とは、製品と電極を繋げ、電流による刺激を使って金属皮膜を形成する方法です。

一方、無電解めっき(化学研磨処理)とは、化学薬液の中に素材を入れ、加熱することで化学反応を促し金属皮膜を形成する方法です。

この時に、電解めっきは電流が届きやすい場所・届きにくい場所の「被膜の厚さ」に差が出てしまうため、化学薬液によって被膜を作る「無電解」に均一性で劣るのです。

電解めっきと比較してメリットが多い一方、費用が高く、時間が加工に掛かる点がデメリットになります。

無電解ニッケルめっきの歴史

無電解めっきという手法が発見されたのは、1930年代頃とされています。

当時、ガラスの表面に銅の被膜が生成される「鏡面反応」を発見したところが、無電解めっきの始まりです。

その後、1944年に米国が軍用大砲の内部めっき研究を進めていたところ、偶然にも発生した自触媒反応によって「無電解ニッケルめっき現象」が発見され、2年後の1946年に発表されました。

日本においては、発表から11年後の1957年に、無電解ニッケルめっきの工業化が進められて今日に至ります。

まとめ:

今回は無電解ニッケルめっきについて、その用途と特性を解説させて頂きました。

無電解めっきは、電気メッキ処理が行えない素材に対しても、均一性の高いめっき処理が可能なため、比較的高価ですが、高い信頼性を求められる産業に多く活用されています。

また、下地メッキとしても優秀で、無電解ニッケルメッキの上から更に別のめっき処理を施すことで、より高い機能性の付与や素材耐久力を獲得可能な点も魅力の一つです。

NAKARAIメッキでは、無電解ニッケルメッキ処理の依頼も受け付けておりますので、気になる方は是非一度当社にご相談くださいませ。

無電解ニッケル参考画像

|

|

|

|

無電解ニッケルメッキのNAKARAI