クロムメッキは外観が美しく、変色や腐食しにくい特性を持ち、バイクパーツ、自動車パーツ、トラックパーツ以外でも住設機器や工業製品など幅広い用途で使われています。

メッキの中でも、ひときわ身近にあるクロムメッキですが、クロムメッキ対する疑問も多く「クロムメッキの手入れ方法を知りたい」「クロムメッキがなぜサビるのか原因を知りたい」「クロムメッキのサビを防ぐ方法はないのか?」「クロムメッキにサビができた場合の対処法は?」「自分でクロムメッキ加工できないの?」「クロムメッキ加工とクロムメッキ塗装は違うの?」といったお問い合わせがよくあります。

何より、近年のコスト削減からくる、メッキの厚みの薄さから、クロムメッキは剥がれる・サビやすいといったネガティブな印象もあり、「クロムメッキ加工をしたいが、サビやすいから・・・」とクロムメッキ加工を諦める方もいらっしゃいます。

そこで、この記事ではクロムメッキがサビる原因・メカニズムを明らかにし、クロムメッキサビを防ぎ、ピカピカ維持方法から、クロムメッキの加工の依頼方法までご紹介します。

クロムメッキの手入れにお困りの方、これからクロムメッキ加工したいと思っている方は、ぜひこの記事をご参考にしていただければと思います。

目次

- 0、クロムメッキの歴史

- 1、クロムメッキの種類

- 2、クロムメッキの特長

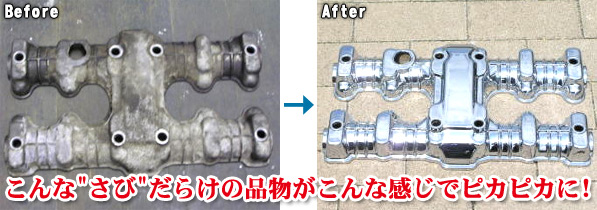

- 3、クロムメッキ参考画像

- 4、クロムメッキ不良画像

- 5、6価クロムと3価クロムの違い

- 6、クロムメッキ加工工程

- 7、再メッキ(リクロームメッキ)

- 8、クロムメッキ加工の依頼方法

- 9、クロムメッキパーツの悩みは相談室まで。

- 10、クロムメッキと代替クロムメッキ

- 11、クロムメッキとクロムメッキ風塗装の違い

- 12、クロムメッキとアルマイトメッキの違い

- 13、クロムメッキとステンレスの違い

- 14、クロムメッキとアルミポリッシュの違い

- 15、クロムメッキはなぜ錆びるのか?原因を解説!

- 16、クロムメッキ用さび取り剤『サビトリキング』

- 17、クロムメッキ用磨き剤『ミガキング』

- 18、クロムメッキ用保護剤『メッキング』

- 19、クロム金属が体内にはいると

- 20、まとめ

0、クロムメッキの歴史

1937年にドイツでは発明された近代メッキ技術で、鉄とクロム化合物を密閉容器に閉じ込め、水素ガスかアルゴンガスを吹き込み、1000℃に熱してメッキを施すというのがクロムメッキの原点なのですが、実は約2200年前泰時代のクロムメッキ剣が発見されていて青銅製の剣に驚くべき事に10~15ミクロンのクロムメッキが施されていた。ちなみに、その150年後の漢の時代に作られた銅剣は、どれも原型をとどめていないほど腐食しているとのこと。泰の時代にクロムメッキ加工の技術があったという記録は存在していないが、クロムメッキの耐食性は素晴らしいの一言につきます。

1、クロムメッキの種類

クロムメッキには、2種類あります。

- 装飾クロムメッキ

- 硬質クロムメッキ

装飾クロムメッキには

- 6価クロムメッキ

- 3価クロムメッキ

- 黒クロムメッキ

素地の状態により、鏡面・ベロア・サテン・ダーク仕上げのクロムメッキがあります。

1-1. 装飾用クロムメッキ

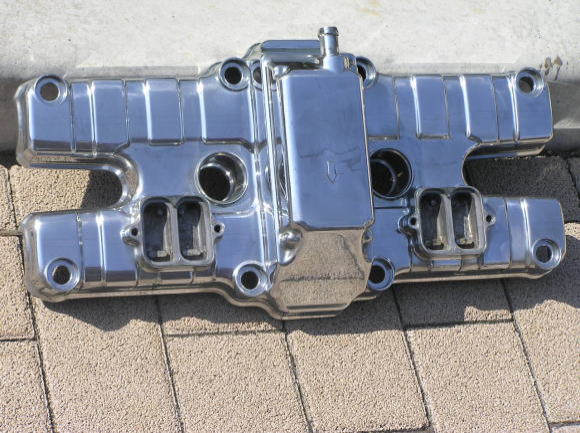

装飾クロム参考画像・バイクカバー

●装飾用クロムメッキは薄いメッキ加工(下地の銅メッキ、ニッケルメッキ被膜の事ではなく、最終表面のクロムメッキの被膜の薄さ)による光沢感ある仕上げで、主に美観を持たせたパーツに適しています。

●バイク・車・トラック乗りでメッキと言えば、装飾クロムメッキの事を言う事が多いです。

1-2. 硬質クロムメッキ

硬質クロムメッキ参考画像・バイクインナーチューブ

●硬質クロムメッキは厚いメッキを施すことにより硬度と耐摩耗性に優れていることから、金型、機械部品等の工業製品に適しています。

●硬質クロムメッキの事を工業用クロムメッキともいいます。

●バイク乗りの身近なパーツでは、インナーチューブ、キャリパーのピストン部分に硬質クロムメッキ使用されています。

大きな違いは、メッキ層の厚さです。

- 装飾用クロムメッキの厚さが1μm以下

- 硬質クロムメッキは1μm以上

装飾クロムメッキか硬質クロムメッキを選択するかは、用途や目的によって違います。

1-5. 装飾3価クロムメッキ

3価クロムメッキとは・・近年の環境問題への意識の高まりや、ヨーロッパにて発行されたRoHS指令・ELV指令・REACH規則(有害物質6価クロム等に関する規制)により、6価クロムを用いない高耐食装飾メッキが求められ、代替メッキとして、3価クロムメッキが誕生しました。外観は6価クロムメッキに近い白色外観ですが、比べるとわずかに6価クロムの方が青白く、3価クロムの方が黒っぽく見え、ダーク調の仕上がりからダーククロムと言われる事もあります。6価に比べ、均一電着性がよく、電気の届きにくい形状部分にも3価クロムメッキがつき回り、6価クロムでは難しい、バレルメッキ(回転めっき)が出来ます。

1-4. 装飾黒クロムメッキ

主な薬品である無水クロム酸を酸化反応させて黒色にするクロムメッキ加工。 耐食性、耐摩耗性に優れているが、色ムラやキズが目立ちやすく、薬品によっては茶色っぽく仕上がるものも多い。

通常のクロムメッキプールとは別プールでの加工が必要である。

そのため、単品パーツなどでは、クロムメッキ加工後にブラックキャンディーコートをする事でブラッククロムメッキ感をだす方法もある。

ハーレーキャリパーにクロムメッキ後にブラックキャンデーコート仕上をしたパーツになります。

最終表面はメッキではないので、クロムメッキ加工後、ブラックキャンディ後クリアー塗装という工程になり、金額はクロムメッキ代金⊕ブラック代金になるため、高額になるうえに、耐変色性がそれほどよくありませんので、早い段階で紫外線により、変色する可能性があり、色ムラができ(濃淡)、強度もそれほどないので、小石等があたると下地のクロムメッキが見えてしまいます。

2、クロムメッキの特長

金属クロムは、本来の特長とて

- 外観が美しい

- 大気中で変色しない

- 塩酸以外の酸、アルカリに腐食されにくい

性質をもっている。電気メッキで得られるクロムは上述の特質を保持しているが、割れ目やピンホールができやすいので素地金属を完全に被覆することはむずかしい。そのため、一般的にクロムメッキは、その下地として銅やニッケルメッキをつけるが普通である。したがって、装飾クロムメッキではクロムの性質を利用して、さえた光沢と変色防止のために薄いクロムメッキを行う。一方において、厚いクロムメッキは硬質クロムメッキ(工業用クロムメッキ)として、そのすぐれた耐摩耗性を利用して機械工業部門に広く利用されている。

2-1. 装飾用クロムメッキの特長

装飾用クロムメッキは、銅下ニッケルクロムメッキとも呼ばれ、一般的には素地に銅メッキ、ニッケルメッキ後に薄いクロムメッキを施します。

| クロム1号メッキ | クロム3号メッキ |

|

|

| バフ研磨した後にクロムメッキ加工 | 素地のまま磨かずにクロムメッキ加工 |

わかりやすく、同じパーツの表面と裏面の画像をのせてみました。同じクロムメッキがついていますが、表面は磨いてあるためピカピカですが、裏面は磨いてないため素地の梨地のままである。表面も裏面も同じクロムメッキ加工が施されています。よく「裏面にクロムメッキされていない」と言われる事がありますが、クロムメッキは施されるいるものの、素地を磨いてないためピカピカでないのであって、きちんクロムメッキ加工はされております。メッキは素地に被覆されていますので、素地の状態によって仕上がりが大きく左右されるのである。

クロムメッキをすれば、ピカピカになると思われている方が多いですが、実際は素地をバフ研磨でピカピカにした上に、銅下ニッケル・クロムメッキする事によってピカピカ感が増すのであって、クロムメッキを加工したからピカピカになるのではないという事である。

クロムメッキは、外観が美しく、大気中では変色、酸化しにくい金属で、素材をバフ研磨したのちに銅メッキ、ニッケルメッキ、クロムメッキしたものは、鏡のような美しい金属光沢の「デザイン性・意匠性」と、サビにくくする「耐腐食性」の2つの特徴を生み出します。

クロムメッキ表面が空気に触れることで、酸化被膜が形成され耐食性を持たせています。

膜厚が0.5μm以上になると表面にクラックが生じて耐久性が低くなることから、0.2μm〜0.5μmを製品にクロムメッキ加工するのが一般的な被膜基準となっていますが、ニッケルメッキとの境では0.02μmくらいしかついていなところもあります。

装飾用クロムメッキは、サビなどによる腐食を防ぐだけでなく、美観に優れているため、自動車の外装部品、パチンコ台、水道蛇口などに多く使用されています。

<主な用途>

- 自動車の外観パーツ

- バイクの外装パーツ

- トラックの外装パーツ

- パチンコ台

- 水道蛇口

- 水栓パイプ

- 電気器具など

2-2. 硬質クロムメッキの特長

- Hvが800~1,000と非常に高い。

- 潤滑油を使用する環境下では保油性の面でも好ましい。

- 摩耗した部分に肉盛りをすることにより部品の再生が可能。

- 金型などはメッキによって再生させる方が経済的であり、寿命面でもメリットが大きい。

- 400℃以下の高温酸化雰囲気中で使用可能。

このような、硬質クロムメッキの硬度と耐摩耗性、潤滑性という特性から、機械工業や航空機など、さまざまな産業の分野で広く活用されています。

硬質クロムメッキは、硬度Hv750以上膜厚1μmから100μm、さらにメッキを厚く施すことで、より耐久性を高めることが可能です。

<主な用途>

- 自動車部品

- 油圧機器

- 精密部品

- 航空機器部品

- 工業機器のロール類

3、クロムメッキ参考画像

▼▼▼▼画像をスクロールしてください▼▼▼▼

4、クロムメッキ不良画像

失敗は許されない事ですが、時には不良がでる事もあります。不良品はきちんと修正してから出荷しており、再発防止策をおこなっております。クロムメッキが上手くつきまわらなかった参考事例です。

※前処理が悪く、メッキが浮いてしまった

※前処理が悪く、密着不良を起こした。

5、6価クロムと3価クロムの違い

5-1. 6価クロムと3価クロムの違い

6価クロムと3価クロムは、それぞれをクロムの化合物を価数で分類させたとき、Cr(Ⅵ) 化合物が「6価クロム」、 Cr(Ⅲ) 化合物が「3価クロム」と呼ばれています。

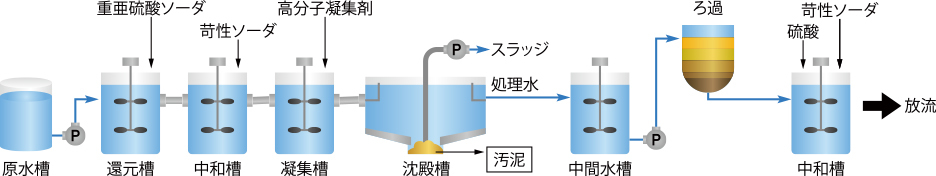

3価クロムは自然界の土中に広く存在するが、6価クロムは自然界ではほとんど存在していません。6価クロムは、無害の3価クロムと違いとても毒性が強く、人体に悪影響を及ぼすため、6価クロムを廃棄する時は、無毒化する必要があり、還元剤と反応させることによって3価クロムに変えて廃棄します。6価クロムを含む排水は、還元槽、中和槽、凝集槽、沈殿槽の順で処理し、6価クロムを3価クロムにする還元剤には、一般的に重亜硫酸ソーダが用いられ、ORP(酸化還元電位)計によって値を調節していきます。

5-2. 還元法による6価クロム処理の流れ

水中のクロムイオンは、6価の形になっていて、このままでは水酸化物にならないため、6価を3価に還元する事により酸化物となって析出し、沈殿処理する事が可能になります。

5-3. RoHS指令発令後の6価クロム

RoHS指令発令後は、6価クロムメッキから、無毒の3価クロムメッキの使用へシフトされてきてきていますが、6価クロムメッキはまだ多くのクロムメッキ屋で使用されていますし、個人的な意見ですが、耐食性、外観、色合い、美しさ、全てにおいて、3価クロムメッキでは六価クロムメッキに並ぶ事はないのではないかと思っております。

日本ではRoHS指令が適用されていませんので、国内では、6価クロムメッキ製品が多く、6価クロムは、メッキ後は金属クロムとなるので、きっちり洗浄してあれば、毒性の問題は全くありません。

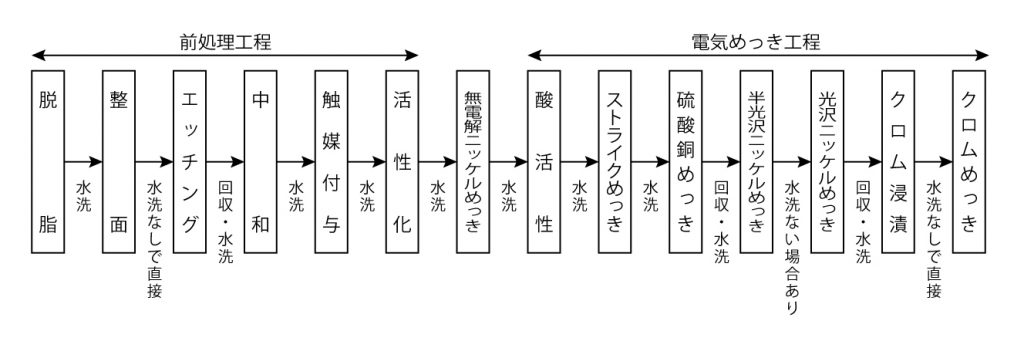

6、クロムメッキ加工工程

|

|

6-1. 鉄

- 有機溶剤洗浄

- 前処理(アルカリ洗浄、酸処理 等)

- 下地メッキ処理(ストライク銅、ジンケート、青化銅、硫酸銅、ピロリン酸銅 等)中間メッキ処理(半光沢ニッケル、光沢ニッケル、サチライトニッケル 等)

- 仕上メッキ処理(クロム、3価クロム、黒クロム等)

6-2. 銅、真鍮

基本的に鉄と同じ工程

6-3. アルミ

アルミの場合は亜鉛置換させる必要があります。

アルミは、酸素との反応性が高いため空気中で酸化アルミニウムの皮膜を形成します。この酸化皮膜は、水中のわずかな酸素でも形成されてしまうため、除去が追い付かず、メッキが析出することを阻害し、メッキの密着性も悪化させてしまうため、一般的にジンケート処理をアルミ材のメッキ前処理として行います。

ジンケート処理とは表面の酸化皮膜を除去すると同時に亜鉛皮膜を置換析出させます。亜鉛は下地メッキにも使用される金属なので、置換析出した亜鉛皮膜の上にメッキを施すことが可能という事になります。

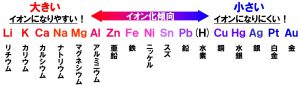

置換メッキともいい、電気を使わない無電解メッキの中でも、金属のイオン化傾向の大小だけで金属を析出させる方法です。

金属には溶液中でのイオンのなりやすさを示すイオン化傾向と呼ばれる性質があります。そのため、イオン化傾向が低い金属が溶けた液中にイオン化傾向が高い金属を漬けると、これらの金属が酸化還元反応を起こし、イオン化傾向が高い金属が酸化されて溶解し、イオン化傾向が低い金属が還元されて析出します。この反応は、漬けた金属がもう一方の金属で完全に覆われると終了します。

アルミと亜鉛の場合では、アルミの方がイオン化傾向が高いため、アルミが溶解すると同時に亜鉛が置き換わるようにアルミの表面に析出します。

イオン化傾向とは、金属のイオンへの成りやすさを表したものです。イオン化傾向が大きい金属ほどイオンになりやすく、イオン化傾向の小さな金属ほどイオンになりにくいことを表しています。

金属がイオンになるということは、金属が水溶液中に溶けやすいということです。イオン化傾向が大きい金属ほど反応しやすく、溶けやすい金属になります。

6-4. アンチモ(亜鉛ダイキャスト)

アンチモの場合は、酸で溶けやすいため、弱酸にて前処理を行う必要がある

6-5. ステンレス

ステンレスの場合は、ワット浴で直接ニッケルメッキを行うと、表面が不動態皮膜で覆われているので密着性の良いメッキは得られず、密着性の良い皮膜を得るには、前処理で不動態皮膜を完全に除去した後にメッキを行うが、前処理後からニッケルめっきに移行する間に酸化されてしまうので、活性化力の高いウッド浴でメッキを行い、その後、通常のメッキを行う必要がある。そのため、ウッド浴のサイズまでしかクロムメッキはできない。ウッド浴のサイズを超えるステンレスにクロムメッキをしようとした場合は、ステンレスを磨き→直クロムメッキでの対応になるのが一般的である。

6-6. 樹脂

ABS

ABS樹脂とはアクリロニトリル (Acrylonitrile)、ブタジエン (Butadiene)、スチレン (Styrene)からなる熱可塑性樹脂のことを指します。アクリロニトリルのA、ブタジエンのB、スチレンのS、この3つの頭文字を取ってABS樹脂と呼ばれています。

ABSへのクロムメッキ加工の方法は確立されており、密着確保のための表面祖化→無電解メッキ反応を起こすための触媒付与→無電解メッキ→電気メッキという流れが一般的である。

FRP・PP

塗装の上からは、基本的にクロムメッキ加工がのらないので塗装を剥離できるパーツ(純正新品パーツ)もしくは、黒ゲル、白ゲルコート等のゲルコート仕上のパーツでないと、クロムメッキ加工は難しいです。

社外品のFRPパーツで塗装がされているパーツは、コテコテに塗装がされているので、新品パーツでもクロムメッキ不可です。塗膜が剥がせないからです。

樹脂パーツは素地に戻せないとクロムメッキ不可です。

素地を修正したのにち通電塗料でコーティングの上、無電解メッキをつけメッキ加工をしていきます。

FRP、PP等へのクロムメッキ加工は基本的に中古は不可です。塗装剥離するときに中古ですと、樹脂そのものが溶けてしまう可能性があるからです。塗膜と樹脂の成分が似ているためです。塗膜の上からは基本的にクロムメッキ加工はつかない理由ですが素地→塗膜→メッキという層になると、素地→塗膜感で膨れる可能性があるからです。

上記理由から、FRP、PPへのクロムメッキ加工は、新品無塗装品もしくは、純正新品パーツでないと、クロムメッキにする事は難しいです。が、、

新品黒ゲルコート |

ゲルコート剥離後 |

こちらの画像のように、新品無塗装品のFRPパーツ・黒ゲルコート仕上げのフロントグリルにクロムメッキとしてほしいとの依頼でしたが、ゲルコートを剥離したところ、FRPの作りが相当粗く、虫食い状態でした。このようなパーツですと、この虫食いを全て修正してからでないとメッキできないため、

金額かなり高くなってしまいます。新品パーツといえども、こういう事がありますので、FRPへのクロムメッキ加工は手間がかかります。

クロムメッキと塗装の複合パーツは新品でもクロムメッキ不可

塗装とクロムメッキの複合グリルは新品でもクロムメッキできません。

クロムメッキ加工ができない理由ですが、こちらのグリルは一度フルクロムメッキ加工→マスキング→塗装されており、塗装剥離&クロムメッキ剥離を溶剤でおこなうと、樹脂そのものが溶けてしまうからです。また、こちらのフロントグリルがなぜ?クロムメッキ加工と塗装がされているかですが、クロムメッキは凹部分がとてもつきまわりが悪いです。デザイン的にクロムメッキのつきまわりが悪い箇所をカバーするために塗装されているところもあるのです。ただでさえつきまわりが悪い箇所に塗装がされているので、剥離剤を使用すると素地が溶けてしまったり、侵されてしまう可能性がとても高いです。みんから等の個人ブログで、DIYでクロムメッキと塗装の複合グリルの塗装部分のみを弱い塗装剥離剤で時間をかけて塗装部分だけを剥離させ、下地のクロムメッキをだし、フルメッキしました! と書き込んであるブログを拝見することがあります。このタイプのグリルをフルクロムメッキしようしたら、それしか方法がいなのでは?と思います。

7、再メッキ(リクロームメッキ)

再メッキはメッキ剥離して素地に戻す必要があります。

7-1. 再メッキ工程

- 塩酸にてサビ及び、クロムメッキ剥離

- メッキ剥離剤にて、下地のメッキ剥離

- 素地に戻す

- バフ研磨

- 銅メッキ

- 銅仕上(再研磨)

- ニッケルメッキ

- クロムメッキ

メッキ剥離剤は、素地毎によって違う薬品を選定する必要があり、素材もしくは、剥離剤を間違ってしまうと、素地が溶けてしまう。

一般的には、鉄素材にはシアン浴の剥離剤、アルミ素材には硝酸、真鍮は真鍮用のメッキ剥離剤と素材毎に違う剥離剤を使用する。

再メッキで一番の問題は、剥離して素地に戻した状態によっては、素地に穴があいてる事もあります。また、穴があくまでのレベルでなくても腐食跡がバフ研磨で磨ききれない場合は、腐食跡が残ってしまう点です。

|  |

|  |

こちらはセリカのダルマバンパーですが、表面は綺麗でしたが、裏面のサビが酷く、嫌な予感はしていたのですが、サビを取り、メッキ剥離したところ、表面まで穴があいてしまった画像です。

表面は、ワックス等の手入れで一件綺麗でしたが、裏面のサビが表面までいっており、文字どおりメッキで首の皮一枚でつながっていた状態だったものを、剥離した事により、完全に穴があいてしまった状態です。ここから補修メッキできなくもないですが、こうなってしまっては、もう少し程度のいいバンパーをご用意していただき、そちらに再メッキした方がよさうな案件です。

このように、再メッキでは、メッキ剥離してみないと、素地状態がわからないのです。

サビを塩酸で除去後、メッキ剥離剤にて剥離後→素材に戻し→下磨きをしたところ、腐食が深く、バフ研磨では腐食がとれきれないと判断したパーツ。

7-2. アンチモンへの再メッキ

仮にこの腐食跡を残りしたまま、クロムメッキしてしまうとこちらのガソリンキャップの画像のように巣跡凹凹がのこったままのクロムメッキになってしまう。(材質アンチモン)

■トラック TE パーツのドアハンドル

| メッキ前 | 補修メッキ後 |

|

|

■ハコスカ テールランプリム

| メッキ前 | 補修メッキ後 |

|  |

特に旧車パーツの再メッキの場合、アンチモンが使用されてる事が多く、アンチモンパーツですと、通常の再メッキでは巣跡だらけのメッキのなってしまうため、メッキ用パテで埋めてからの補修メッキでないと綺麗に仕上がらない事がおおいです。鉄であってもメッキを剥離すると穴があくという事があり、再メッキは素地修正がその後の仕上がりを左右します。

7-3. 樹脂(プラスチック)への再メッキ

※既に外観にメッキ割れ、素地の亀裂等があるパーツは再メッキは不可です。

※このようなパーツはすでにメッキの上から破損が確認されますので、メッキ剥離するまでもなく、再メッキ不可案件です。

樹脂の再メッキ方法には2種類あります

- 破損覚悟でメッキ剥離してみる

- 現物から復元してメッキする

①樹脂の再メッキは基本的に難しいです。樹脂ですと、メッキ剥離するときに、硝酸に漬け込みますが、樹脂が劣化していると、樹脂そのものが破損するリスク事があるからです。(樹脂はサビるというより、劣化により脆くなるため)破損しても一切ノークレムという事でしたら、剥離作業できるのですが、こればかりは、薬品に漬け込んでみないとわからないのです。

メッキ剥離してみましたが、メッキの内側でこのように樹脂が割れていたり、破損している事があります。こうなってしまったら、再メッキ不可です、素地の亀裂までは修復が難しいです。

メッキ剥離が上手くいき、素地に戻せれば、樹脂パーツでも再メッキ出来るパーツはあります。その場合は、メッキ剥離できたとしても、素地があれてしまうので、素地修正をかなり綺麗にしないと、クロムメッキが綺麗に仕上がらないです。

※こちらのパーツは樹脂パーツのメッキを剥離して、なんとか素地に戻して、素地修正後クロムメッキしたパーツですが、今回はなんとか上手くいきましたが、破損リスクが高く、メッキ剥離して破損しても一切ノークレムでないと、樹脂パーツの再メッキはお受けできない状況です。

それでもという方のみご連絡願います。

基本的には樹脂の再メッキはお受けしておりません。

お客様より頂いたコメント・・・「新品と同等品の仕上がりです、申し分有りません。

今回のメーターカバーはクロムメッキが剥離し、下地のプラスチックが見えている個所が有りましたが

補修個所が全く分かりません凄い出来栄えです!また気になっていた事なのですが今まで日陰だったら分からなかったのですが太陽光線に当たるとプチプチと内部で点触による腐食とでも言うのでしょうか鳥肌が立ったとでも言うのでしょうかそれらが全くありません。まさに鏡面です。

私のバイクは1984年製なので29年経っていますがバイクに乗っている人は他人のバイクが気になるようでジロジロ見られたり見た事ないバイクだと言って良く話し掛けられます。

汚くして置いたり錆だらけにしておくわけには行きませんね。有難うございました今後共宜しくお願いいたします。」

このように、メッキ剥離できて素地に戻せれば、再メッキできなくはないですが、、、

樹脂の劣化次第になります。

②破損するリスクは負えないが、樹脂パーツでどうしても再メッキをされたい方には、

型どり後、FRPで新しくパーツ作りクロムメッキする事をおすすめしております。

| 現物から型どり | クロムメッキ後 |

|  |

7-4. マフラーへの再メッキ

|

|  |

| 再メッキ後 | 再メッキ前 |

実験的ではありますが、受付しております。

詳しくは・・▶マフラー再メッキ

7-5. 硬質クロムメッキの再メッキ

硬質クロムメッキの再メッキで依頼が多いのは、バイクインナーチューブ部分です。

作業工程としては、メッキ剥離→厚付クロムメッキ→機械加工で寸法だし

| 再メッキ前 | 再メッキ後 |

|  |

7-6. 部分メッキ

|  |

再メッキではなく、部分的にメッキして欲しいと言われる事がありますが、弊社の設備では不可です。

弊社のメッキはドブ付け方法なので、メッキプールに漬け込んでの加工になります。

部分的にメッキをつけるとなると、メッキをつけないところをマスキングして、メッキしたいところだけを部分的に、洗浄→前処理後→メッキしないといけなく、綺麗にメッキつかないです。

大変申し訳ございませんが、お断りさせていただいてる案件になります。

8、クロムメッキ加工の依頼方法

9、クロムメッキパーツの悩みは相談室まで。

クロムメッキのくすみがとれない

クロムメッキが黒ずんだ

クロムメッキが剥がれた

メッキパーツ相談室までご相談ください。

10、クロムメッキと代替クロムメッキ

代用クロムメッキで一般的なメッキは、スズコバルトメッキです。

6価クロムメッキ色調に近いため、6価クロムメッキの代替メッキとして使用される合金メッキです。

メリットは、バレルメッキが可能なため、小物部品でクロムメッキの皮膜硬度までは不要な部品であれクロムメッキよりはるかに安い単価でクロム色を得ることができ、クロムメッキに比べ均一電着性が高いため、クロムメッキでは付き回らない箇所にもメッキすることが可能です。RoHS指令対応。

デメリットとしては、クロムメッキに比べると耐食性が落ちます。スズとコバルトの微妙な含有量の崩れから、色調が不安定になる時があります。

11、クロムメッキとクロムメッキ風塗装の違い

クロムメッキ加工とクロムメッキ塗装では、作業加工方法や仕上がりに大きな違いがあります。クロムメッキ加工とクロムメッキ塗装は混合される事が多いですが、違いを理解しておくことが大切です。

11-1 クロムメッキと混合される加工の種類

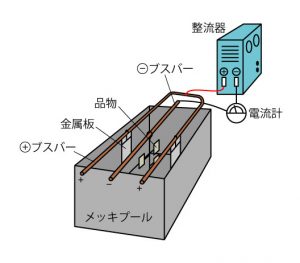

クロムメッキ加工(電気メッキ)・・・電気を使用し部品とメッキ液が槽の中でプラスイオンとマイナスイオンによる化学反応を用いて電着させる方法で通称、電気メッキあるいはドブ漬けとも言われます。

銅メッキ

ニッケルメッキ

電気メッキイメージ図

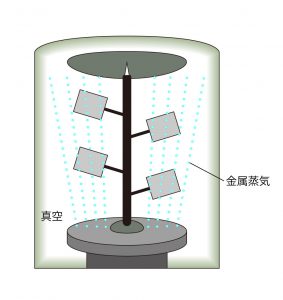

- 乾式めっき・・蒸着メッキは電気を使用せずに大きな真空管に部品を入れてクロムの風合いに似ているアルミニウムを蒸着させる方法。作業工程は①素材の汚れ、油を除去→②鏡面を出すためアンダーコート→③真空蒸着機でアルミニウムを蒸発→④トップコートという工程になり、身近な車パーツですとリフレクターに加工を施されている事が多いです。クロムメッキ加工では、凹部分はつきまわりが悪く光量がでないような形状でも、蒸着メッキだと光量がでる。 蒸着メッキとスパッタリングの違い、蒸着は、熱をかけ温度を上げ成膜する材料を蒸発させ基板に堆積させるため、融点の高い材料は不向きといわれております。融点の高い金属などにはスパッタリングが用いられ事が多く、スパッタリングは、ターゲット(成膜しる材料の塊)に粒子(一般にはプラズマで生成したアルゴンイオン)を当てると、ターゲットから成膜材料が飛び挿してくる現象をスパッタリング現象といい、その現象を利用して加工する方法です。飛び出した材料は基板に堆積します。熱はかけていません。

真空蒸着メッキイメージ図

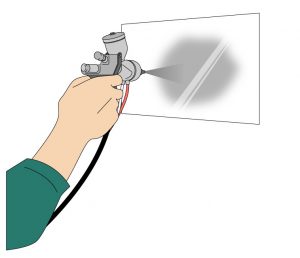

クロムメッキ風塗装・・電気メッキや乾式メッキで加工不可な物に対して出来る場合があります。銀が入っている専用塗料を用いてエアーブラシを使用しながら対象物に吹き付ける方法が多く、代表的な加工方法は銀鏡メッキである。銀鏡メッキとは、銀鏡反応を利用したメッキ技術。銀鏡反応とは、鏡を作るときにも使われている化学反応のひとつで、アンモニア性硝酸溶液が還元されると、銀が析出してガラス容器などの器壁に付着し、鏡のようになる反応のことです。

銀鏡メッキ、銀鏡塗装、メッキ塗装、銀鏡コーティング、スプレーメッキともいいます。個人でこの方法に近い方法をとろうとした場合は、メッキ調スプレータイプで 対象物に吹き付ける方法になるかと思います。

銀鏡メッキイメージ図

11-2. クロムメッキとメッキ風塗装の見分け方

テスターを当てればイチコロで判ります。

きちんとしたクロムメッキパーツは素地が樹脂だとしても、表面がクロム金属になっているので通電します。

クロムメッキ風塗装は通電しません。

11-3. 銀鏡メッキの事例

Q.ハコスカ用FRPのグリルに他社でメッキをしてもらったら、最初から斑点とやや黄ばみがあり、 3ヶ月ほど使用したら余計に黄ばみが強くなりました。 加工してもらった会社に確認したろところFRPだし青空駐車なので仕方ないみたいなことを言われました。 メッキ工房NAKARAIのホームページを見てるとかなりキレイにできていますが、実際斑点や黄ばみは仕方ないのですか? もし再メッキできるのであればメッキ工房NAKARAIでお願いしたいと思っています。 よろしくお願いします。

A.画像確認しましたが、こちらはクロムメッキではなく、銀鏡メッキかと思われます。テスターをあててみて、通電する、なしで見分けがつきます。クロムメッキの場合、表面が金属なので通電します。クロムメッキは空気中で変色しにくいメッキなので、3ヶ月で変色するという事はよほどの事がないとないです。銀鏡メッキされたバーツの再メッキは弊社では不可です。銀鏡メッキを剥離(塗膜を溶かす)すると素地が溶けてしまうからです。FRPですと新品無塗装品を購入していただければ、クロムメッキできるかと思いますが、最終的には現物にてクロムメッキ可否お見積になります。

その後、新品無塗装品をご用意していただき、クロムメッキ加工いたしました。

クロムメッキ加工前

クロムメッキ加工後

A.画像確認しました、拝見する限りおそらくきちんとしたクロムメッキ加工ではなく銀鏡メッキでは??と思われます。テスターをあてていただいて通電しなければ、おそらく銀鏡メッキだと思われます。画像で確認する限り、下地にパテをされている上に色調がクロムメッキではなく、銀鏡メッキの色合にお見受けいたします。ハコスカクラスの貴重な旧車でしたら、クロムメッキ塗装ではなく、リクロムメッキをおススメいたします!銀鏡メッキが全てダメだとは思いませんが、バンパーには、耐食性が耐食性が良好なクロムメッキをお勧めいたします。

12、クロムメッキとアルマイトメッキの違い

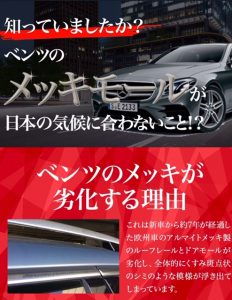

アルマイトが施工されている部分でよくお見受けするのが、ベンツ等の欧州車のメッキモール部分です。クロムメッキ程光沢感はありませんが、クロムメッキと見分けがつかない方も多いのではないかと思います。

| アルマイトメッキ | クロムメッキ |

■ルーフレール ■ドアモール |

■エンブレム ■フロントグリル |

ベンツのアルマイトモールの腐食に悩まされてる方がとても多いですが、ベンツのメッキモールはクロムメッキではなく、アルマイトメッキのため、日本の気候にあわないため腐食しやすいです。(アルマイトの被膜だらか腐食しやすのではなく、もともとのアルマイト被膜が薄いのも原因だと思われます)

12-1. クロムメッキとアルマイトの見分け方

アルミは金属であるが、アルマイト処理によって表面に形成された酸化皮膜は電流を通さず、絶縁性皮膜となります。

■クロムメッキは通電する

■アルマイトは通電しない

テスターを当ててみれば、クロムメッキかアルマイトかすぐにわかります。ただし、アルマイトを磨いてアルミ地肌がでている場合は通電します。

12-2. アルマイトとは?

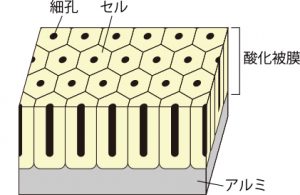

アルマイト処理とは、アルミ表面に陽極酸化皮膜をつくる加工法です。 アルミは酸素と結合しやすく空気に触れていると非常に薄い酸化皮膜を生成します。 酸化被膜は耐食性がいいですが、皮膜が非常に薄いので、腐食します。 そのため、アルミ表面を保護する皮膜が必要なため、アルマイト処理を行います。アルマイト皮膜の微細孔に染料を吸着させる事で様々な色に着色することが可能です。

アルマイト被膜は半分浸漬、半分成長します。アルミに電流を流す事で、表面溶解(浸透)+酸化皮膜が成長しアルマイト被膜を形成します。皮膜の厚さは、電解時間に比例します。

※メッキは金属を被覆させて、被膜を厚くしますが、アルマイトは、素地のアルミ被膜を成長させ被膜を厚くします。電気の流し方もメッキとは逆で品物側に⊕の電気を流します。

12-3. アルマイトの腐食とは?

アルマイトメッキは何かコーティングがされている訳ではなく、大雑把に言えば、アルミむき出しのような状態。湿度の低い欧州では目立った劣化(腐食)はしにくいのだが、湿度が高い日本ではアルミ素材が早く劣化(腐食)しやすく、染み込むように固着してしまう。そう、アルマイトメッキに見られる劣化はアルミの腐食なのです。

すでに進行してしまったアルマイトメッキの腐食から輝きを取り戻すには、

- アルミ用研磨剤でひたすら磨く

- 専門店に研磨作業を依頼

- パーツを新品に交換

するという事になるが、一番は新品購入時に弊社から発売している、メッキングでコーティングすることを強くお勧めいたします。使用されている多くの方から、以前の車は腐食で悩まされていましたが、買い替えのタイミングの新車購入時からメッキングを使用したとろ、全く腐食がでなくなったといわれります。

腐食してから、磨くのは至難の業で、仮に磨いて綺麗にしたとしても、コーティングしないと、すぐに腐食してしまいます。

アルマイトがサビ取り剤が効かない理由ですが、アルミ素地の上に酸化アルミ被膜が被覆されている状態のため、アルミに反応しないで、アルミ腐食にだけ反応するサビトリ剤が作れないのである。結局のところ、アルミ用研磨剤で、アルマイトの被膜毎、腐食部分を削り落とすしかないのです。

腐食する前にメッキングで予防が一番

13、クロムメッキとステンレスの違い

クロムメッキとスンレスが混合するものでよくお見受けするのが、デコトラ含めトラックパーツである。鏡面ステンレスだと、クロムメッキでは?と思うほどで見分けがつきずらいですが、クロムメッキの方が青光りしており、鏡面ステンレスの方が鈍い光沢です。

13-1. クロムメッキとステンレスの取り扱いの注意点

|

|  |

| ■クロムメッキは磨きNG × | ステンレスは磨きOK 〇 |

ステンレスは磨いても、単一金属(鉄とニッケルとクロムの複合金属)のためいくら磨いても、ステンレスのままであるため、くすんだ場合でも金属磨き剤で磨いてピカピカにする事が可能。

|

|

| 磨き前(ポリッシュ前) | 磨き後(ポリッシュ後) |

クロムメッキは金属が何層にも被覆されているので、金属磨き剤で磨いてしまうと、すぐに下地にニッケルメッキが見えてしまい、クロムメッキのくすみの原因になったり、磨き傷がはいるので、クロムメッキを磨く事は厳禁である。

※クロムメッキを磨いて、くすんだり、磨き傷が入った場合は、自身では修正不可になります。

こちらのようなメッキに磨き傷がついた場合の修正は

- メッキ剥離

- 素地に戻す

- バフ研磨にて傷を消す

- 再メッキ

という工程でないと、メッキについた磨き傷は治りません。

|  |

| 再メッキ前 | 再メッキ後 |

つまり、メッキについた磨き傷は、弊社のようなメッキ工場でないと修復不可という事になります。

メッキ磨きという言葉があるように、メッキは磨くものというイメージがありますが、それは金属磨きと混合される事があるからです。単一金属はいくら磨いても、磨き治せばピカピカにする事は可能ですが、メッキは素地に金属が被覆しているので、磨くとすぐに下地のメッキがでてしまうため、メッキは磨いてはいけないのです。

13-2. ステンレスとは?

ステンレスは鉄(Fe)を主成分(50%以上)とし、クロム(Cr)とニッケル(Ni)を含有させた合金鋼の事で、一般的にはクロム含有量が約10.5%以上の鋼をステンレス鋼という。

ステンレス鋼の表面には、不動態皮膜と呼ばれる非常に薄い膜が形成される。不動態被膜は稠密で化学的に安定しており、ステンレス鋼表面が傷ついて皮膜が破壊されても瞬時に再生する。これによって、ステンレス鋼の表面が保護されて、ステンレス鋼の高い耐食性が実現している

素材の段階でクロムを含有させて形成されているのがステンレスで、クロムメッキは素地の最終表面をクロム金属で被覆している状態である。同じクロムを使用しているが、ステンレスはサビにくいですが、クロムメッキはステンレスに比べサビやすいのである。

ステンレスが錆びにくといえども、錆ないわけではありません。ステンレスは腐食・クスミが発生した場合、金属磨き剤もしくは、バフ研磨で磨きて綺麗にするのが有効手段になりますが、なかなか磨いて綺麗にする作業というのは大変です。ステンレスといえども、綺麗な時にこそメッキングでコーティングして輝きを持続させる事を強くお勧めいたします

14、クロムメッキとアルミポリッシュの違い

クロムメッキだと光りすぎて、アルミの鈍い光沢が好きという方も多いです。

14-1. アルミポリッシュ参考画像

▼▼▼▼画像をスクロールしてください▼▼▼▼

14-2. アルミポリッシュの手入れ方法

大きくわけて

- くすんできたら、その都度磨く

- クリアー塗装

- メッキングでコーティング

①くすんできたら、都度磨く方法は、アルミの上に保護被膜をつけないため、メリットとして、くすんでも簡単に磨き治しがききますが、デメリットとしてはアルミはくすみ、腐食しやすのいで、こまめに磨きなおさないといけなくなります。

②クリアー塗装ですと、自分でやるか、業者に依頼するかになりますが、メリットはクリアー塗装なしのアルミポリッシュよりは比べものにならないほど、くすみにくくなります。 デメリットとしては、クリアー塗装する事で、アルミポリッシュ本来の光沢感が鈍きなります。また、クリアー塗装の内側で腐食が始まり、再ポリッシュする場合はクリアー塗装の被膜ごと剥離しなおさないと、ポリッシュができない点がデメリットです。

③メッキングでコーティングする場合のメリットとデメリットですが、メリットはアルミ地肌でいるより、断然くすみにくくなります。クリアー塗装の被膜よりもメッキング被膜の方が光沢感がでます。メッキングにはクロムの光沢剤を配合しておりますので、ポリッシュ被膜よりも光沢感が少し増します。 デメリットとしては、メッキング被膜の内側でくすみや、腐食がでた場合、再ポリッシュする時にメッキングの被膜ごと削らないといけないので、磨きが大変になります。デメリットを差し引いてもメッキングでコーティングしてまった方がトータルの磨き治しの回数は明らかに減ります。メッキングでコーティングしない場合、アルミポリッシユパーツを1~3ヵ月おきくらい、磨きなおさないといけないパーツだったのが、メッキング被膜でコーティングすることにより、半年に1度くらいの磨きなおしでよくなります。メッキングでコーティングした方が磨きなおす回数が大幅に減ります。

15、クロムメッキはなぜ錆びるのか?原因を解説!

ここでは、装飾クロムメッキがサビる原因を解説します。

一般の方は硬質クロムメッキパーツの手入れするという事は、バイクインナーチューブ以外では、それほどないと思われますので、

装飾クロムメッキに焦点をあてていき、サビの原因を解説いたします。

クロムメッキがサビる原因を知ることが、クロムメッキのサビ対策・防止になるからです。

錆の画像

- 「赤錆」

- 「白錆」

- 「点錆」

- 「腐食」

金属による錆の色の違いと種類

- 赤錆 鉄、銅

- 青錆 銅

- 緑錆 ニッケル、銅

- 黒錆 鉄、銀

- 白錆 アルミニウム、亜鉛

- 茶錆 鉄、銅

- 黄錆 鉄、亜鉛めっき処理した鋼板

具体的にクロムメッキがサビる原因は、大きく分けて2つあります。

- クロムメッキの構造

- 下地メッキの厚みが薄い

によるものです。

どちらの原因も、クロムメッキのサビを防ぐ・対処するときに必ず押えておきたい知識です。

クロムメッキ錆にお困りの方はぜひ参考にしてくださいね。

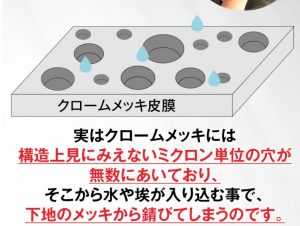

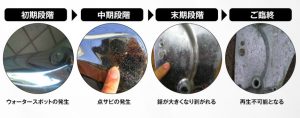

15-1. クロムメッキが錆びる原因【構造・性質】

クロムメッキが錆びる原因は、メッキの構造・性質によるものです。

クロムメッキは、いくつものメッキを層のように何重にも重ねてコーティングします。(金属を何重にも被覆)

そしてこの最終表面のクロムメッキは、外観が美しく、大気中では変色、酸化しにくい金属で、素材をバフ研磨したのちに銅メッキ、ニッケルメッキ、クロムメッキしたものは、鏡のような美しい金属光沢の「デザイン性・意匠性」と、錆びにくくする「耐腐食性」の2つの特徴を生み出します。

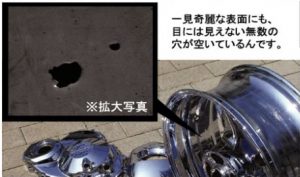

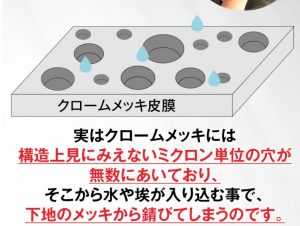

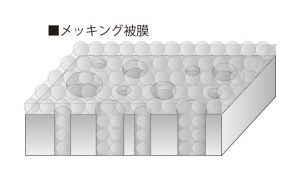

それなのにメッキが錆びてしまう原因・理由は、クロムメッキの性質である「目に見えない無数の穴」より水やホコリなどが侵入して、下地のニッケルメッキが腐食してしまうからです。

クロムメッキはサビにくいため、穴の内側からニッケルメッキのサビが発生するため、初期段階としてこのように点錆が発生するのがクロムメッキのサビの特長である。

※目に見えない無数の穴の大きさは、ミクロ単位で大きなもので8μほどの穴にもなります。

※装飾クロムメッキの被膜は0.02μm~0.5μmのため、クロムメッキの被膜よりも大きな穴があいているという事になります。

最終表面のクロムメッキ部分は錆びにくいのですが、クロムメッキの目に見えない無数の穴に雨や湿気で水が侵入し、下地のニッケルメッキが錆、点錆ができてしまいます。

その点錆が盛り上がるように大きくなり、層となっているメッキを徐々に剥がしてしまうのです。

そのため、クロムメッキにあいている目に見えない無数の穴を塞ぐ必要があります。

15-2. クロムメッキがサビる原因【質の低下】

2つ目のクロムメッキがサビる原因は、クロムメッキ自体の質の低下によるものです。

近年のメッキは、金属光沢の美しさを重視し、耐腐食性の質を低下してコストを削減しているメッキが増加傾向にあります。そのため下地の銅メッキ、ニッケルメッキの厚みが薄いパーツが多く存在します。装飾クロムメッキの被膜はそれほど変わりがないため、クロムメッキのメッキ厚みは下地のメッキで決まりす。当然ですが下地のメッキが厚ければ厚いほどサビにくくなります。

また、腐食しやすい粗悪なクロムメッキの増加は、クロムメッキ加工のイメージが「サビやすい・はがれる・扱いづらい」と悪くなる原因の1つにもなっています。

しかし、こうした時代の流れはどうすることもできません。

そこで、これら2つの原因を考慮した上で、クロムメッキのサビを防ぐ・取る方法をご紹介します。

15-3. クロムメッキのサビを防ぐ・取る方法!

これまで解説してきたクロムメッキが錆びる原因から、メッキ錆の適切な防ぎ方・取り方を解説していきます。

クロムメッキの錆防止・錆取りにはいくつかの方法がありますが、お勧めする方法をご紹介します。

メッキパーツの輝きを持続させたい方は、ぜひ参考にしてください。

15-4. クロムメッキのサビを防ぐ方法!

まず錆を防ぐ方法は、クロムメッキにできる目に見えない無数の穴をメッキ用ケミカル保護皮膜剤で塞ぐ方法がお勧めです。

クロムメッキの無数の穴にメッキ用ケミカル保護皮膜剤を流し込み、固める・硬化させて全ての穴を塞ぐイメージです。

メッキ皮膜の上からコーティングすることで、水やホコリの侵入を防ぎ、耐腐食性を向上させます。

また、錆を防ぐ他の方法にメッキ用ワックスで磨く方法が一般的ですが、この方法はリスクが大きくおすすめしません。

なぜなら、メッキ用ワックスには研磨剤が入っているものが多く、磨けば磨くほどメッキを剥がす恐れや傷をつけてしまう恐れがあり、逆効果となってしまうからです。

クロムメッキは鏡面度が高く硬い金属なので、傷がわかりやすく小さな傷でも目立ってしまいます。

そのためNAKARAIでは、メッキ保護皮膜剤で穴を塞ぐ方法がベストな選択肢だと思っています。

15-5. クロムメッキのサビを取る方法!

クロムメッキのサビを取るには、クロムメッキに作用しない錆取り剤の使用がおすすめです。

また、錆を取るときは除去した錆を巻き込む特殊なクロスを用いると、取れた錆でメッキ皮膜を傷つけることなく錆取りできます。

ただし、クロムメッキのサビ取り時に注意しておきたい点が1つあります。

そこで次に、メッキのサビ取りで気をつけるべき注意点を解説します。

15-6. クロムメッキのサビ取りで気をつけるべき注意点!

クロムメッキの錆取りは、一般的な金属の錆取りと違って、クロムメッキを剥がしてしまわない錆取り剤を使用することが大切です。

例えば、『ピカール』などの研磨剤が入っている金属磨き剤や、酸性の錆取り剤は、メッキの汚れ、錆だけではなくクロームメッキ自体も剥がしてしまい、メッキが黒く霞んでしまいます。

研磨剤入りのワックスで磨きすぎた結果、下地のニッケルメッキがでてしまい、メッキのくすみになってしまった画像

そのためメッキの錆を取るときには、研磨剤入りや酸性の錆取り剤ではなく、メッキを剥がさず錆のみが取れるものを選ぶよう注意が必要ですね。

とはいえ、メッキを剥がさず錆のみ取れる錆取り剤の判断は難しいと思います。

そこで、メッキの錆にお困りの方に、メッキ専門のNAKARAIがクロムメッキ用のサビ取り剤として配合した『サビトリキング』についてご紹介します。

15-7. クロムメッキのサビ取りは!

『サビトリキング』は、クロムメッキを剥がさず効果的に錆を除去できる錆取り剤です。

何より、クロムメッキの錆のために生み出された専用の錆び取り剤で、劇的な効果を発揮できます。

また、メッキの錆取りには欠かせないメッキ錆取り専用の特殊なクロスも付いているため、メッキを傷付けません。

サビトリキングは、その優れた効果から数々の雑誌に掲載されています。

有名なもので言えば、などがあります。

- 旧車雑誌「オールドタイマー」

- ハーレー雑誌「クラブハーレー」

- 絶版バイク雑誌「Zeppan Bikes」

- トラック雑誌「カミオン」

- ジェットスキー雑誌「HOT WATER」

- 台湾でもっとも人気な自動車・バイク雑誌「一手車訊」

などがあります

また雑誌だけではなく、バイク好きで有名な俳優・タレントの「岩城滉一」さんにも、サビトリキング後にメッキングを塗布する事で、「メッキに深みが出る」とお褒めの言葉をいただくなど、高い評判を得ています。

実際の効果は、錆取り剤の中でトップの錆取り効果を発揮し、もちろんクロムメッキを傷付けない優れものです。

クロムメッキの錆を取りたい方は、ぜひ『サビトリキング』を参考にしてくださいね。

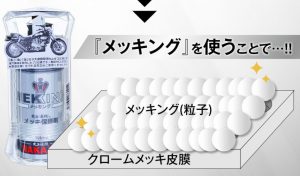

また錆の再発防止には、”史上最鏡”のメッキ保護剤『メッキング』が一押しです。

『メッキング』も『サビトリキング』同様に、クロムメッキのためにNAKARAIが5年の歳月をかけ、独自で研究開発したメッキ用ケミカル保護皮膜剤・メッキングです。

『メッキング』は、メッキにある無数の穴を塞ぎ、耐食性を飛躍的に向上させます。

史上"最鏡"《メッキング》

史上"最鏡"《メッキング》

クロムメッキの錆についてお困り方は、ぜひ『サビトリキング』『メッキング』を参考にしてください。

詳しくはこちら:『 メッキング&サビトリキング』

16、クロムメッキ用さび取り剤『サビトリキング』

17、クロムメッキ用磨き剤『ミガキング』

初回ロット売切れ完売!

18、クロムメッキ用保護剤『メッキング』

18-1.メッキング使用方法動画

18-2.メッキング愛用者の声

「10年経った今でも新品に間違われるほどピカピカです」

メッキング愛用者の声

メッキング愛好者です!

10年前にハーレーを中古ですか購入し、ホイールを購入した際にこのメッキングを知り、タイヤ装着前にメッキングを2度塗りしました。

その後、ツーリング後には汚れ等は拭き取りしてましたが10年経った今でも新品に間違われるほどピカピカです!

自分の住んてるところは海岸線沿いの間違われるほどで潮の影響を受けやすいところにも関わらずピカピカを保っていられるのはメッキングで処理したからだと思ってます。

北海道ということもあり11月にはシーズンオフになり、オフの間は最初の2年ほどメッキングの重ね塗りをしてました。

その後はツーリング後に汚れを取る程度の手入れと2ヶ月1度程の磨きのみでこの状態です。

メッキング効果だと思います!

メッキングに感謝しております!

ありがとうございます!

北海道 O様より

この高い効力から、「メッキング」&「サビトリキング」は商品ランキング・口コミでお客様に高評価をいただいております。

・『バイクブロス』でランキング1位

・『みんカラ』4.67点(5点満点)

メッキの錆止めにお困りの方は、ぜひ「メッキング」をお試しください。

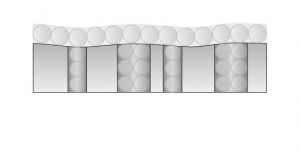

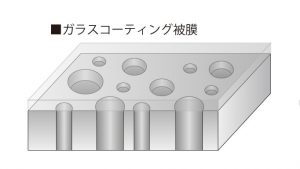

18-3.車用のコーティング剤とメッキングの違い

車のガラスコーティング剤の多くは、ボディーを意識して作られておりますので、短期間で広い面積をコーティングしやすい組成になっているものが多く、イメージセロハンテープ状にコーティングされるが、メッキング被膜は、クロムメッキにあいている穴を埋める事を目的として作っておりますので、粒子の細かい被膜が手と手をとりあって穴を埋めながらコーティングするというイメージになります。

(車のコーティング剤の全てがそのような組成ではないです。あくまで一例です)

車用のガラスコーティングイメージ図

セロハンテープ状に被膜が形成されるものが多い。塗装の被膜に近く塗装被膜がめくれる時をイメージしていただけるとわかりやすいと思います。

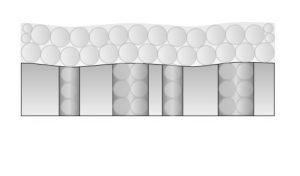

メッキング被膜イメージ図

メッキング被膜は粒子の細かい被膜が手と手をとりあって穴を埋めながらコーティングするイメージで、はがれる時は、人間の垢みたいに、部分にボロボロとめくれる感じになります。

18-4.メッキング被膜の効果

※メッキングは1コートで半年もちますので、最初2~3回くらいは1か月に一度くらいを目安に重ね塗布し、その後は半年に1度に塗布することをおすすめいたます。

メッキングが重ね塗布が有効な理由

メッキング被膜は薄い被膜を重ね塗布、重ね塗布することでメッキ面の鏡面度が改善されていきます。クロムメッキ用の光沢剤も配合していますで、薄いく被膜を重ね塗布、重ね塗布することで光沢がUPしていきます

厚付けは不可、厚く塗布するともちろん耐食性はあがりますが、鏡面度が改善できなくなるうえにムラムラになってしまいます。鏡面メッキでなく、見た目よりも耐食性をあげたいパーツは厚くたっぷり塗布していただいても問題ありません。

18-5.メッキングが塗装NGの理由

メッキングは構造上、短期間に広い面積をコーティングするには、メッキ面に塗布するよりもコツがいり、塗装面だと、メッキング被膜がよけいムラになりやすく、ムラを見逃した場合、塗装面のムラをとるのが大変なため、塗装面はメッキングNGとさせていただいたおります。

自分の車のボディー塗装面にメッキング被膜を大量塗布したところ、ムラムラ被膜が5年くらい残ってしまいました。

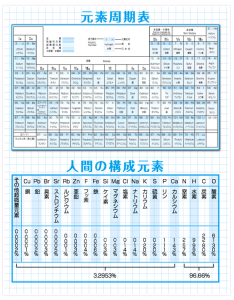

19、クロム金属が体内にはいると

NAKARAIの大好きなクロム金属の体内での働きは?

ミネラル=金属元素

■クロム(Cr)

【基礎代謝】を上げる効果があります。 体内でたんぱく質の運搬を助け、高血圧を【予防】し、そして高くなった血圧を下げる働きがあります。糖尿病と戦うためになくてはならないと考えられているミネラルで、体のインシュリン感度をあげインシュリン抵抗を減らします。インシュリンと一緒に働いて、体内の糖をうまく使ったり貯蔵するために、血液から細胞へ糖を運ぶ仕事をしています。善玉(HDL)コレステロールを増やし悪玉(LDL)コレステロールを減らす効果があるといわれています。

つまり、【ダイエット効果】があるという事です!

詳しくはこちら:『体のさびとりダイエット』

20、まとめ

クロムメッキが錆びる原因は、クロムメッキの構造上できてしまう「目に見えない無数の穴」によるものです。この目に見えない無数の穴から、水やホコリが侵入し錆びてしまいます。

そのため、クロムメッキ錆を防ぐにはクロムメッキ用ケミカル保護皮膜剤で穴を塞ぐ方法がお勧めです。また、クロムメッキ錆を取るにはクロムメッキに作用しない錆取り剤をお勧めします。

ただし、研磨剤や酸性の皮膜剤・錆取り剤はクロムメッキも同時に剥がしてしまうため、ご注意くださいね。

クロムメッキの錆を防ぐ・取りたい方は、

ぜひ『サビトリキング』『メッキング』をご参考にしてください。

メッキ加工のご相談は、メッキ加工NAKARAIまで。