【アメ車】1963年シボレー インパラはローライダー定番のアメ車!

アメ車でローライダーを語るには1963年のインパラ無くしては語れない程に定番のアメ車になります。

ローライダーベースは勿論1963年のシボレー インパラを中心にご紹介していきます。

パークウッドや他にも魅力的なラインナップも多いです。

ローライダーを語るにはインパラが定番

1963年インパラはローライダーのベースとして大変人気のあるアメ車になります。

インパラ=ローライダーと思われるほどに有名で人気のアメ車になります。

インパラがグレード名として登場した1958年はローライダーよりもビンテージアメリカンとしてレストアしてオリジナルで乗られている人も多いのですが車種名として独立した1959年式からはインパラの特徴的な片側2連ヘッドライトに横長のフロントフェイスになってボディー形状もよりスリムでローライダーベースとして最適なボディーラインとなっています。

目次

2連ヘッドライトは1958年から採用されていましたがボディー形状が少しでっぷりした

重厚なデザインとなりますので1958年と1959年がボディー形状の変わり目、今でいうフルモデルチェンジの時期になります。

フレームでいうと1957年と1958年が境目になりますしインパラが登場したのもこの時期になりますのでこの時期を境目とする場合もあります。

インパラの登場を1958年にするのか1959年にするのかの違いですね。

1959年から1964年までがこのインパラの区切りとなり1965年からはまた構造などが変わり所謂ハズシローライダーとして最近人気が上昇してきてはいる車種となります。

定番の1959年から1964年までの定番ローライダーの中でもさらに定番なのがこの1963年のインパラとなります。

1963年シボレー インパラの特徴

1963年式のインパラはインパラの特徴を全て兼ね備えたインパラになります。

フロントフェイスは片側2連ヘッドライトにその間を埋める横長のグリルはインパラのスリムなボディー形状をより際立たせインパラの顔として1959年から1964年までの中立的なスタイルとなります。

この1963年よりも丸みを帯びたフロントフェイスが1963年よりも前の1962年1963年となります。

フロントフェイス以外にフロントウインドウのデザインもサイドの窓との境目のデザインが1963年よりも丸みを帯びたデザインとなっています。

1960年ではフロントフェイスをかたちどるデザインがより丸みを帯びていて丸いヘッドライトがより強調された見た目になっています。

1959年ではグリルの上部にエアスクープが付いていて眉毛のような印象を受けるデザインとなります。

1958年は1957年までのベルエアデザインに片側2連ヘッドライトになったという方が近いデザインとなっています。

逆の1964年ではより角ばったデザインとなっています。

グリルも1963年までの直線的なデザインからビッググリルと呼ばれる中央が大きくなったデザインとなっています。

このデザインは直線的ではなくなっていますので好き嫌いの別れる箇所になります。

リアテールも基本的には片側3連のインパラの特徴的なデザインとなりますがステーションワゴンのデザインでは3連テールではなくスクエアテールのデザインとなりインパラの特徴が無くなりインパラではない?と思わせてしまうほどです。

1963年式は丸みとスクエアデザインとのバランスが一番良くインパラの特徴のフロントフェイスにサイドデザインも直線的なスリムデザインとなっています。

テールライトもインパラの最大の特徴の片側3連テールにこれこそがインパラと言った王道のインパラとなります。

1963年インパラはローライダーが多いので注意が必要

1963年のインパラを購入しようと考えている人は少し注意が必要になります。

1963年式はローライダーカスタムとして非常に人気のある車種ですので現在販売されている車両の殆どがローライダーとしてカスタムされている車両となっています。

ご自身でもローライダーカスタムして乗りたいと思う人はお得な場合もありますが、基本的には注意して購入の前にしっかりと車両を確認して購入する事をお勧めいたします。

フレーム形に注意が必要

1958年から1964年までX型フレームという構造となっています。

このフレームはプロペラシャフトがフレームの中を貫通して配置される形状となっています。

この形状の為に車高を大幅に下げるローラーダーカスタムをするとプロペラシャフトの角度が大きくなってしまい、フレームに干渉してしまう事態にもなりかねないのです。

適度に低くしているだけのローライダーカスタムであれば問題ないのですが、ハイドロサスによるポッピン仕様などのカスタムの場合はカスタム手法によってはフレームや車体等の損傷をはやめてしまいます。

購入時にはこの辺りも確認することおすすめいたします。

ハイドロサス等のローライダーサスペンションカスタムはこちらをご確認下さい←内部リンクをお願いいたします

確認方法としましては、ハイドロ仕様の車種の場合は先ずはハイドロシステムのレイアウトを確認してください。

ローライダーの定番で基本的レイアウトの2P4B(2ポンプ4バッテリー)であればポッピング走行やスリーホイラーなど過度な負担のかかる事はそこまで無いかと思いますので下回りの確認にはレインフォースのあり無し(フルレインフォース、セミレインフォース)の確認と損傷度の確認程度で良いかともいます。

あとはショップスタッフに現状の不具合箇所の確認は必須ですね。

4バッテリー以上のレイアウトの場合はポッピン仕様の可能性が高く各部の損傷度合いもメンテナンスの仕方とカスタム手法で大きく変わってきます。

先ずはフレームのフルレインフォースは必須になります。

さらに先にお話させて頂きました、X型フレーム構造のローライダーに欠かせないテレスコピックプロペラシャフトになっているのかですね。

通常のプロペラシャフトのままですとポッピングなどを行った場合には必ずと言って良い程プロペラシャフトとフレームが干渉してダメージを受けています。

ミッションのオイルシールやセンターサポートなどの損傷を防ぐためにもテレスコピックプロペラシャフトへの換装は必須カスタムになります。

レインフォースとは

ローライダーカスタムを行いたい場合には必ずと言っていい程聞く言葉ですよね。

レインフォースとは簡単に言ってしまいますと、フレームの補強です。

フレームはそのままではローラーダーカスタム(特にハイドロを組んでポッピングやスリーホイラー仕様)を行う場合フレームのゆがみや損傷…場合によってはフレームが折れてしまう危険性もあります。

フレームよりも先に足回りが折れることの方が多いですけどね…(足回りカスタムも重要です)

また、カーショー等でポッピングを行う場合にも必須カスタムになります。

レインフォースを行っていない場合はフロントがフレームのゆがみによって両足同時にポッピングをする事ができなくなりますので同じセッティングのカスタムだとしてもそのポッピング幅はかなり大きくなります。

フレームや車両の為でもありますしショーなどで上位に入る為にもレインフォースは必須ですね。

フルレインフォースとセミレインフォースの違い

レインフォースにはフルレインフォースとセミレインフォースがあります。

そのままフルレインフォースはフレーム全体に補強をおこなうカスタムでセミレインフォースは多くの場合フレームオフすることなくそのままの状態で見える範囲内(フレームの下側と一部の側面が一般的)でフレーム補強するカスタムになります。

ローライダーの場合はセミレインフォースでコイル受けと足回りのアーム付け根部分に鉄板で補強する事も一般的なセミレインフォースのカスタムになります。

フルレインフォースでもショップの腕や方法によってかなりの違いが出てきます。

例えばローライダーカスタムやポッピン仕様の車両をあまり暑かった事のないショップではフレームの補強のみの目的で補強する為の鉄板の厚みを均一でそのまま張っていく場合もあります。

この方法では通常走行に危険を伴ってしまう可能性があります。

この方法も強度的な問題としては良いのですが、フルレインフォースのカスタム種類として「2面(フレーム下側と側面1面)」「3面(フレーム下側と側面2面)」「フルラップ(フレーム全面)」の3種類があります。

補強のために使用する鉄板の厚みは平均すると4~5mmになります。

通常のフレームの厚みは2~3mmですのでレインフォースの鉄板の厚みの方が数倍熱いという事になります。

当然強固になりねじれ剛性などとても強くなりますが、当然車重がかなり増えてしまいます。

走行時の惰性やブレーキ性能さらにはサスペンションや足回りにかかる負荷は倍以上となりますのでフレームと同時に他の部分のカスタムも必須になります。

安全性と補強の両立できるショップを選ぶことが重要!

ローライダーのフルレインフォースの場合はその使用方法に合わせた適切なレインフォースが重要になります。

通常走行時にかかる負荷を出来るだけ減らし車両を長持ちさせる為にも必須と言って良い程です。

方法としましては、フルレインフォースの場合ポッピングやスリーホイラー時に負荷のかかる箇所には厚みのある鉄板で補強をしてそれ以外の場所の厚みを薄くする方法です。

ローライダーカスタムを頻繁に行っているベテランショップであれば当然この方法でレインフォースカスタムを行っています。

自分で分からない場合はこのレインフォースの厚みについて質問すると良いです。

基本的に4~6mmを使います、負荷のかかる箇所は6mmでそれ以外は4mmです等返答頂けた場合は信頼の出来るショップになります。

更に1枚鉄板で常決めをできるだけ少なくカスタムしてくれるショップも優秀です。

ツギハギでは見た目も強度もあまり良くありませんからね。

さらにカスタムを行う場合はフルレインフォースの場合フレームオフをしますのでフルレインフォース施工後にパウダーコートをしてドレスアップも可能です。

パウダーコートでエクステリアと合わせたカラーリングやクローム化、グラフィックやピンストライプなどローライダーカスタムではこの下回りのカスタムもショーアピールポイントになりますので貴方のセンスの見せ所です!

まとめ

1963年インパラはローライダーの王道車両です。

購入時にはローライダーの癖の付いている車両も多く必ず確認の後購入が必要です。

見た目のデザインなどインパラオブインパラと言っても良いインパラデザインの集約されたアメ車です。

ローライダーやザ!インパラに憧れている人には最適のアメ車ですね。

人気車種の為パーツも豊富で修理やカスタムにも困らないアメ車です。

初心者でも少しのパーツのクローム化で一気にそのイメージが変わりますよ!

アメ車のメッキ手入れ

クロムメッキパーツのアメ車の手入れにおすすめケミカル「メッキング&サビトリキング」についてご紹介させて頂きます。

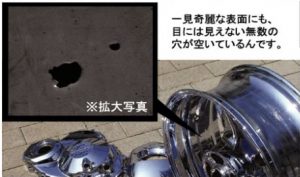

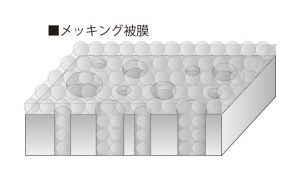

クロムメッキには最大の弱点が!?

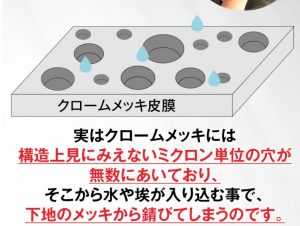

クロムメッキには目にみえない無数のミクロン単位の穴があいており、そこから水や埃がはいり、クロムメッキが錆びるよりも前に、下地のメッキが錆びてきてしまいます。

ウオータースポットの発生→点錆び→メッキがめくれるくらいの錆びになってしまいます。

錆びてきていない初期の段階で、この穴を埋める事を強くお勧めいたします。

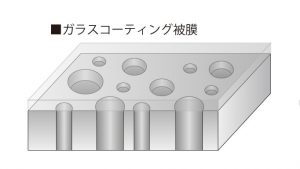

穴を埋める事で、クロムメッキの穴を埋める事で耐食性が上がます。

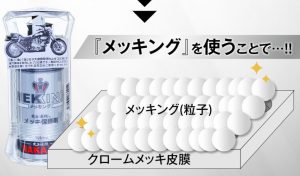

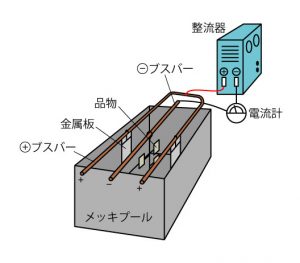

車用のコーティング剤とメッキングの違い

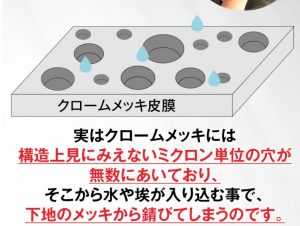

車のガラスコーティング剤の多くは、ボディーを意識して作られておりますので、短期間で広い面積をコーティングしやすい組成になっているものが多く、イメージセロハンテープ状にコーティングされるが、メッキング被膜は、クロムメッキにあいている穴を埋める事を目的として作っておりますので、粒子の細かい被膜が手と手をとりあって穴を埋めながらコーティングするというイメージになります。

(車のコーティング剤の全てがそのような組成ではないです。あくまで一例です)

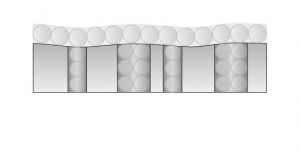

車用のガラスコーティングイメージ図

セロハンテープ状に被膜が形成されるものが多い。塗装の被膜に近く塗装被膜がめくれる時をイメージしていただけるとわかりやすいと思います。

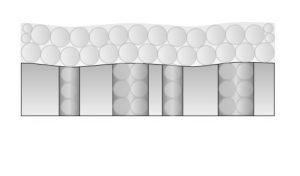

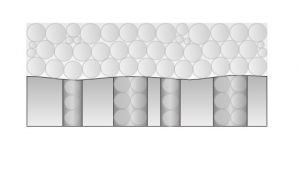

メッキング被膜イメージ図

メッキング被膜は粒子の細かい被膜が手と手をとりあって穴を埋めながらコーティングするイメージで、はがれる時は、人間の垢みたいに、部分にボロボロとめくれる感じになります。

メッキング被膜の効果

※メッキングは1コートで半年もちますので、最初2~3回は1か月に一度くらいを目安に重ね塗布し。その後は半年に1度に塗布することをおすすめいたます。

メッキングが重ね塗布が有効な理由

メッキング被膜は薄い被膜を重ね塗布、重ね塗布することでメッキ面の鏡面度が改善されていきます。クロムメッキ用の光沢剤も配合していますで、薄く被膜を重ね塗布、重ね塗布することで光沢がUPしていきます

厚付けは不可、厚く塗布することで耐食性はあがりますが、鏡面度が改善できなくなるうえにムラムラになってしまいます。鏡面メッキでなく、見た目よりも耐食性をあげたいパーツは厚くたっぷり塗布していただいても問題ありません。

■見た目重視の場合は薄く

■見た目よりも耐食性重視の場合は厚く

メッキングが塗装NGの理由

メッキングは構造上、短期間に広い面積のコーティングを必要とする塗装面だと、メッキング被膜がよけいムラになりやすく、ムラを見逃した場合、とるのが大変なため、塗装面はメッキングNGとさせていただいております。

自分の車のボディー塗装面にメッキング被膜を大量塗布したところ、ムラムラ被膜が5年くらい残ってしまいました。

メッキ加工の事ならNAKARAI

メッキコーティングならMEKKING

メッキのサビ取りならSABITORIKKING

メッキング&サビトリキングを購入する

メッキパーツの悩み相談なら

■メッキが剥がれた

■メッキのくみすがとれない

詳しくは:メッキパーツ相談室まで

クロムメッキの事についてもっと知りたい方は、

詳しくはこちら:クロムメッキの全てが解る。