めっき加工された製品は、家庭用品から工業用品まで幅広い分野で流通して使われています。

しかしながら、「めっきと塗装の違い」「めっき処理のメリット」を知っている方は少なく、なんとなく「めっきを塗っている」と解釈している方が多い分野でもあります。

本記事では、めっきの効果・用途に関する解説から実際の加工方法まで説明し、「めっきとは何か?需要がなぜ高いのか?」という疑問に答えていきます。

それでは、めっき加工とは何のために行うものか?について解説していきましょう。

【本記事を読むメリット】

・めっきと塗装の違いがわかる

・めっき加工に期待される効果・用途がわかる

・めっき処理の方法を理解できる

目次

めっき加工は何のためにするの?

めっき加工は、主に下記2つの目的のために用いられます。

【めっき加工の目的】

・美しい光沢・反射性による装飾用途

・防食性、耐久性、潤滑性の向上等、機能性の用途

業界に関係者ではない人の中では、「めっき=装飾品」という認識で、本物の金に似せた金メッキ加工や銀メッキ加工をアクセサリー製品等の話で耳にすることも多いかと思います。

アクセサリーでの用途は、主に装飾目的での加工が多いため、「金・銀の塗装」以外の目的についてはあまり知られていません。

一方、めっき加工は装飾目的の他に、素材に機能性を付与することを目的として使われます。

めっきは素材の上から加工処理し、膜の層を作っていくイメージで、素材の保護や耐久性の向上、防腐性の獲得や表面摩擦の軽減等、実用的な機能性を得ることができます。

定期的なメンテナンスが難しい自動車やバイクのエンジン部品や、高い強度と耐久性が必要とされる鉄道・航空機関連部品など、実は私たちが生活する上で「めっき処理」されたものは、常に身の回りにあるくらいに活用されているのです。

次の章では、めっき加工の効果や実際の用途についてご紹介します。

メッキ加工の効果・用途

【めっき加工の効果と主な用途】

特性 | 概要 | 用途 |

装飾性 | 光沢性・反射性・質感(ツヤ/マット調) | 外装部品・アクセサリー・食器類・インテリアなど |

電気特性 | 通電性・伝導率向上・高周波特性 | 家電製品・電子基盤・コネクターなど |

磁気特性 | 電磁波シールド特性・静的/動的磁性の獲得 | PC筐体・携帯電話・カメラ類・磁気ディスク/テープなど |

物理特性 | 非粘着性(摩擦軽減/滑り性)・接着性(塗装密着性)・熱吸収性 | 内燃機関(エンジン部品等)、電子部品、半導体機器、金型、塗装下着など |

耐久特性 | 防食性・化学物質耐性・抗菌作用・硬度強化 | 耐久性を必要とする製品・部品全てに活用可能 |

めっきの加工処理を行うことによって、様々な特性を付与し、各部品・製品に求めらている役割をこなすことができます。

用途も非常に幅広くあり、めっきの素材によっては国が非常事態に備えて、国内産業用に国家備蓄を行うほど重要な役割を担っており、昨今の産業を牽引している存在なのです。

この章では、めっきの主な特性について、1つずつ詳細を解説していきます。

1. 「装飾性」金属特有の光沢・ツヤ/質感で綺麗に魅せる

特性 | 概要 | 用途 |

装飾性 | 光沢性・反射性・質感(ツヤ/マット調) | 外装部品・アクセサリー・食器類・インテリアなど |

【めっきの装飾性とは?】

めっきの装飾性とは、めっきの素材によって得られる「高い光沢性」「光の反射性」「質感(ツヤ感・マット感)」を活かして素材を綺麗に装飾できる性能を指しています。

一般的なめっき加工では、本来光沢のない樹脂パーツなどに金属独特の光沢とツヤ感・反射性で得られる鏡面のような輝き等を与えることができます。

これは、私たちが一般に想像するめっきの使い方(アクセサリーやインテリア小物)でもあります。

加工方法によっては、金属独自のツヤ感を抑えた艶消し(マット調)を演出することも可能で、自動車・バイクの外装パーツや、店内装飾にも使われることも。

素材の見た目や質感をコントロールし、狙い通りの装飾を施す際に用いられています。

2.「電気特性」 通電性・伝導性などの付与

特性 | 概要 | 用途 |

電気特性 | 通電性・伝導率向上・高周波特性 | 家電製品・電子基盤・コネクターなど |

【めっきの電気特性とは?】

めっきの電気特性は、本来電気を通さない素材が通電性を得たり、元々の電気伝導率を高める用途、電気信号の損失を軽減させる性能を指しています。

金属であれば元々電気を通しやすい特性を持っていますが、めっき加工を施すことでより高い伝導率を獲得できます。

伝導率は銀が最も高い一方、素材全てに銀を使用することはコストが肥大化します。

一方、素材は鉄を使い、銀メッキを施すことで高い伝導率とコスト面のバランスを調整できるので、多くの接点部品やスイッチなどに活用されています。

高周波特性は、電気信号(マイクロ波)の損失を低減させる効果を持つため、マイクロ波を使う製品(電子レンジ等)に使用されている。

3. 「磁気特性」磁性・電磁波耐性の付与

特性 | 概要 | 用途 |

磁気特性 | 電磁波シールド特性・静的/動的磁性の獲得 | PC筐体・携帯電話・カメラ類・磁気ディスク/テープなど |

【めっきの磁気特性とは?】

めっきの磁気特性は、素材に対して磁性を付与し、磁気記録媒体(ハードディスク)等に使われています。

例えばPCのハードディスクは、「記録する円盤」と「読み書きする針」を使って作動しています。

コンピューターは2進数(0と1)でデータを処理していますが、この「0と1」の情報を磁気(S極・N極)のデータに変換して保存しているのがハードディスクです。

つまり円盤の中には、2進数代わりに並べられた磁気(データ)が保管されているということ。

そのため「磁気記録媒体」と呼ばれるのであって、保存している磁気のデータが狂わないよう「磁石に近付けないように注意書きがある」という訳です。

そうなると、円盤と針の先には磁気性を伝える機能が必要であり、ここに磁気特性を持つめっきを用いることで、磁気データを伝えることに成功しています。

また、電磁波シールドの特性を持つめっきを用いることで、防磁性の強化が可能、電磁波から電子機器・通信機器を守ることができます。

4. 「物理特性」物理的な機能性の付与・強化

特性 | 概要 | 用途 |

物理特性 | 非粘着性(摩擦軽減/滑り性)・接着性(塗装密着性)・熱吸収性 | 内燃機関(エンジン部品等)、電子部品、半導体機器、金型、塗装下着など |

【めっきの物理特性とは?】

めっきの物理特性を活用し、用途に応じて必要な特性(潤滑性や密着性)を素材に与えることができます。

例えば、非粘着性は、摩擦係数の軽減・滑り性の向上を得られるため、シリンダーやローラー、エンジン部品やシャフト等に用いられ、安定した性能を発揮し続ける役割を果たしています。

また優れた密着性を活かして、装飾目的の塗装・めっき下地として用いられることもよくあります。

熱吸収に優れためっきは、内燃機関によく使われており、熱を内部に留めず吸収して放射することによって、冷却効率を向上させることも可能です。

上記のように、めっき処理によって様々な物理的な機能性を素材に対して与えることができるため、工業用品・家庭用品問わず幅広い分野に活用されています。

5. 「耐久特性」様々な耐性の獲得

特性 | 概要 | 用途 |

耐久特性 | 防食性・化学物質耐性・抗菌作用・硬度強化 | 耐久性を必要とする製品・部品全てに活用可能 |

【めっきの耐久特性とは?】

めっき処理の需要が高い理由として、物理的な耐久性に加えて薬剤・抗菌と様々な耐性が得られるという点も挙げられます。

素材に対して上からめっき加工を施すことでバリアを張るため、様々な耐久性が向上します。

腐食の原因となる「水分・成分」が素材に直接当たらなくなるため、防食性(耐食性)が飛躍的に向上。

めっき素材によって様々な化学物質への耐性を得られるため、素材を特定の物質から守るために用いることも効果的です。

(包丁であれば食材の酸、工業用品であれば酸性油等)

更に、抗菌作用のあるめっきもあり、細菌・ウイルス・カビや藻などの発生を防ぐ力を有しています。

そのため、スマホカバーやドアノブ・排水溝等にも使われています。

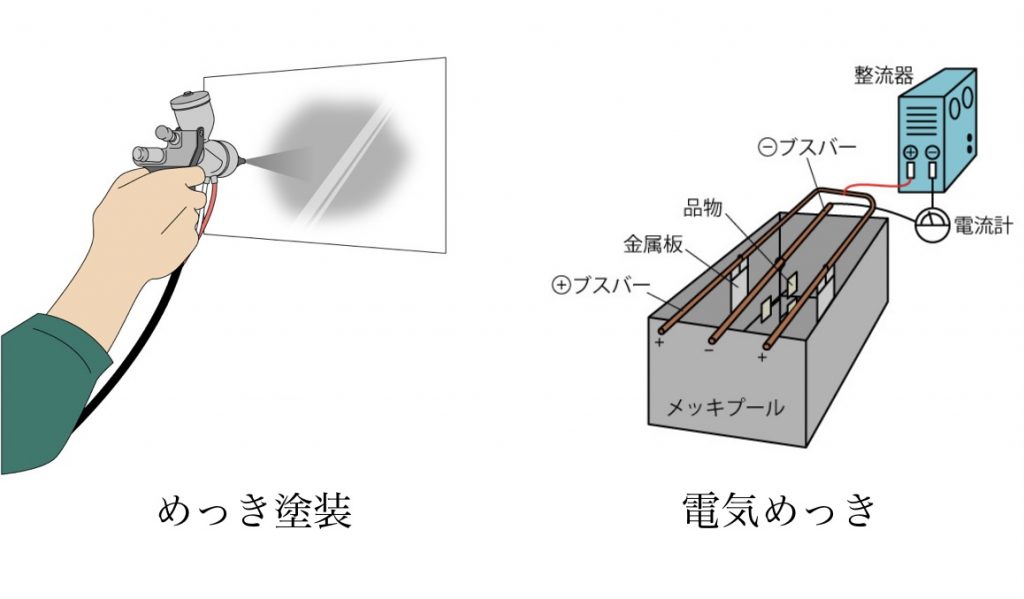

メッキ処理と塗装の比較

【めっきと塗装の違い】

項目 | めっき | 塗装 |

素材対応 | 金属・箔(紙のように薄い金属)・セラミック・ガラス・プラスチック・粉状の物体 | 金属・木材・コンクリート・モルタル・ALCパネル・ケイ酸カルシウム板・プラスチック・紙類・革製品 |

持続性 | 剥がれにくい | 剥がれやすい |

目的 | 装飾性・素材保護・機能性付与 | 装飾性・防錆 |

加工方法 | 金属同士の結合 | 塗料の吸着 |

めっき処理と塗装の決定的な違いは、「素材に対して付着しているか・結合しているかの違い」です。

・めっき処理は、金属の膜を素材と結合※させています。

・塗装は、素材の上に樹脂を付着させています。

(※金属同士が電子を共有している状態)

上記理由から、めっき処理の方が剥がれにくく、塗装の方が剥がれやすいため、塗り直しを前提に処理される場合があります。

また、素材の保護や機能性の獲得面ではめっき処理が優れており、対応素材の多さや装飾性(カラーリング)は塗装に軍配が上がります。

目的によって塗装・めっき処理と、最適な方法を用いて活用していきましょう。

メッキ加工処理の方法と違い

この章では、めっき加工の方法について紹介します。

めっき加工の処理方法には、主に3つのタイプがあります。

【めっきの加工方法と違い・特徴について】

方法 | 概要 | 特徴 |

電気メッキ (電解メッキ) | 水槽内に電流を流し結合させる方法 | 短時間/低コスト/対応素材が多い 複雑な形状には不向き |

無電解メッキ | 水槽内で特殊な溶液使い、素材表面に穴を開け、無電気状態で結合させる方法 | 複雑な形状向き 長時間/高コスト/対応素材が少ない |

置換メッキ | 水槽内で金属を融解し、素材に纏わせて結合させる | 高い耐食性 剥がれやすい/厚さが限られる |

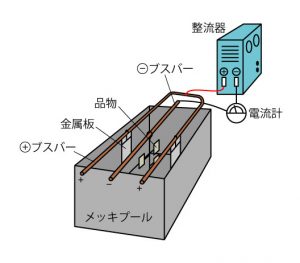

電気メッキ

主な電気めっきの種類 |

【電気メッキとは?】

電気めっきは最も主流となっている加工方法であり、コストが安く対応素材が多い特徴があります。

一方で、めっきの厚さにムラが発生しやすく、複雑な形状の素材へは加工が難しいという特徴も。

めっき加工の方法を端的に説明すると、素材を特殊な溶液(イオン溶液)に浸した状態で電圧を加えると、金属が刺激され表面に被膜が析出・形成されていきます。

この電流を流した際に、素材の形状によっては電流が均一に行き渡り難く、突起している箇所に電気が集まり、結果として厚みにムラが発生します。

【豆知識:電気めっきの起源は「紀元前」】

初めて電気めっきが用いられたのは、なんと紀元前1500年ごろに、金属の腐食防止としてスズめっきが使われていたことから、起源と推測されています。

そこから約3500年後の今も、私たちの生活を支えている偉大な技術の一つです。

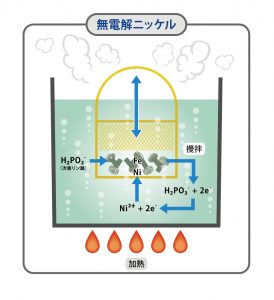

無電解メッキ

主な無電解めっきの種類 | 無電解スズめっき・無電解金めっき・無電解銀めっき・無電解銅めっき・無電解パラジウムめっき |

【無電解メッキとは?】

無電解めっきは、電気めっきで使用していた電気を使わずに、化学技術で金属を刺激し、通電性の無い素材に対してめっき処理を施すことが可能になりました。

通電性のない素材に対して使えるため、本来めっき処理が行えなかった素材に対して機能性を与えられるようになり、コスト面や加工時間の問題はあるものの、幅広い分野で使われています。

また、電気めっきと違い、均一に被膜を形成できる部分も強みとなっております。

置換メッキ

主な置換めっきの種類 | 無電解ニッケルめっき・無電解スズめっき・無電解金めっき・無電解銀めっき・無電解パラジウムめっき |

【置換メッキとは?】

置換めっきは無電解めっきの一種で、電気を使わずにめっき処理を施す方法です。

異なる部分は「化学還元剤」を用いて処理するかの違いです。

無電解めっき(自己触媒めっき)は、「化学還元剤」を用いてイオン電子の放出を促します。

一方、置換めっきは還元剤を使わずに、素材と溶液によってイオン電子の放出を促して被膜を形成させていきます。

化学還元剤と相性の悪い素材にも使用可能。

特に無電解ニッケルめっきは、電気めっきの一種である硬質クロームめっきに次いで、高硬度に加工可能です。

そのため、通電性の無い素材・複雑な形状の素材を耐性強化する上で、産業需要が高いめっきになっています。

まとめ:めっき加工のメリットは「機能性・装飾性・耐久性」にある!

めっきとは、機能性・装飾性・耐久性の付与を目的に行う加工処理です。

素材だけでは得られない、摩擦軽減効果や熱吸収、硬度の獲得に加えて、金属皮膜による美しい装飾を施すために用いらています。

近年ではプラスチックにめっき処理が可能となり、軽量化と耐久性・剛性を備えた素材を作り出すことに成功し、エレクトロニクスの技術は急速に発展しています。

メッキ加工NAKARAIでは、めっき加工の専門業者として、バイク・自動車パーツのめっき処理を中心に熟練の技術で安定しためっき加工が可能です。

骨董品の再メッキ等、繊細な素材もぜひ一度ご相談ください。