塩水噴霧試験結果

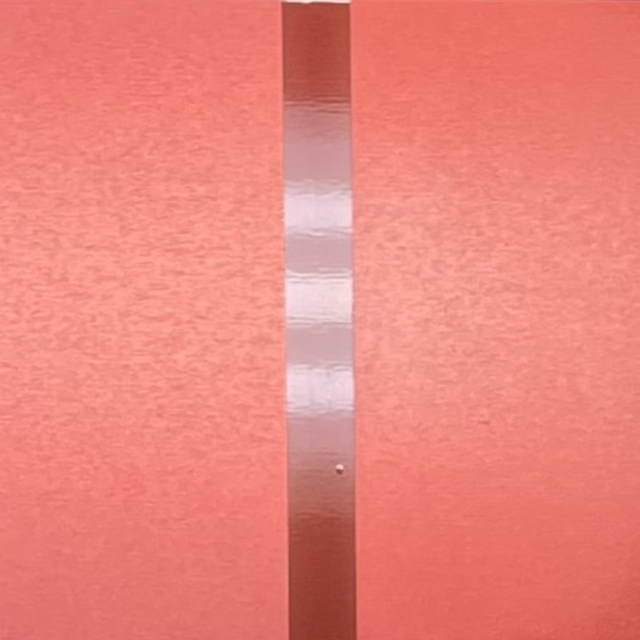

塩水噴霧試験装置

塩水噴霧試験 は材料の耐食性を評価する試験であり、

一般的に240時間(約10日間)が約1年間の屋外暴露に相当すると言われています。

これは、金属材料の防錆性能や塗装の耐食性を評価する際に用いられます。

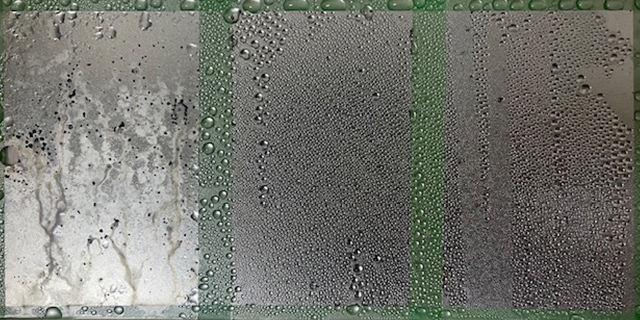

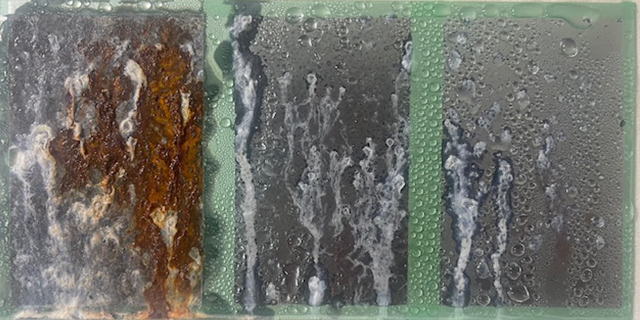

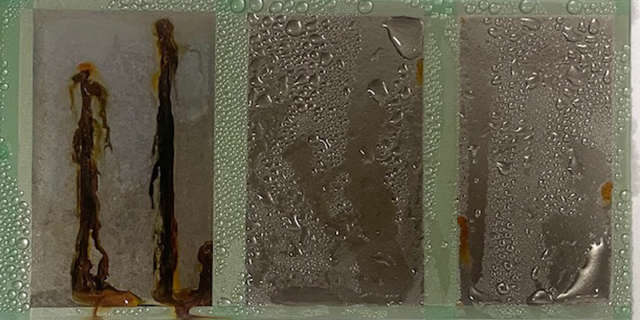

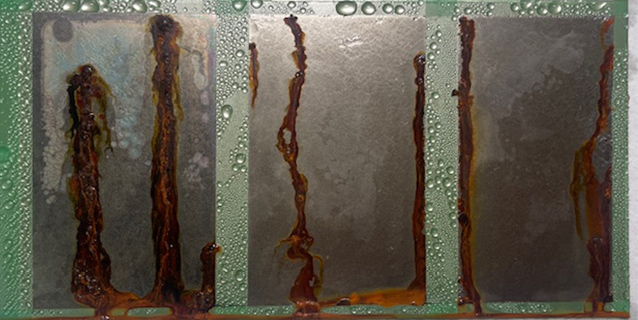

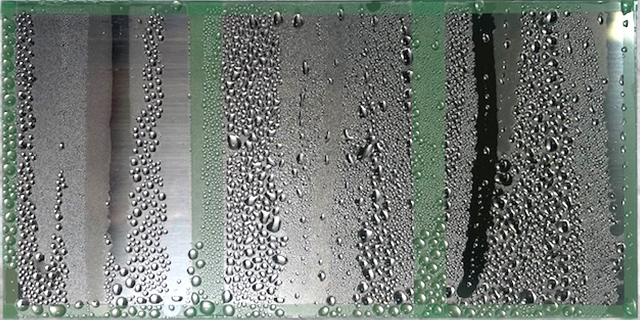

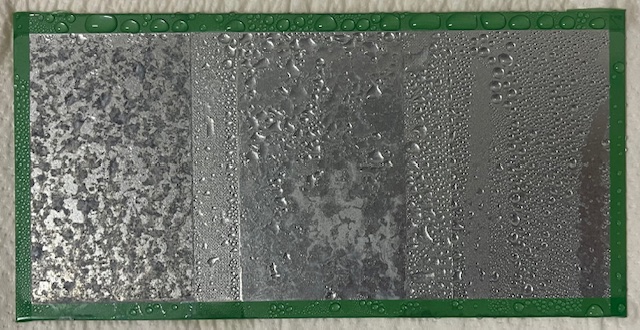

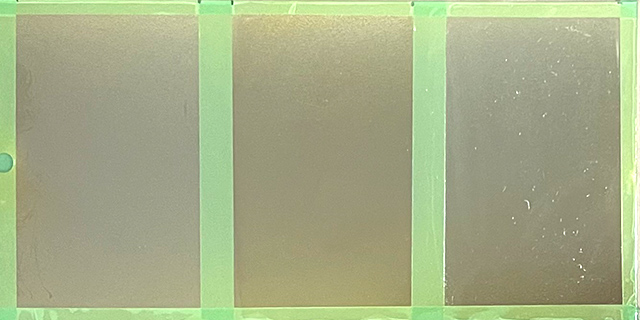

メッキ

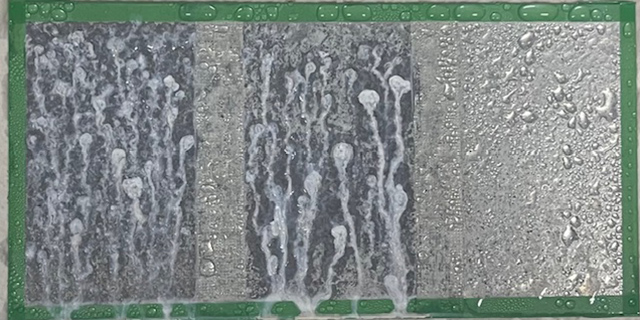

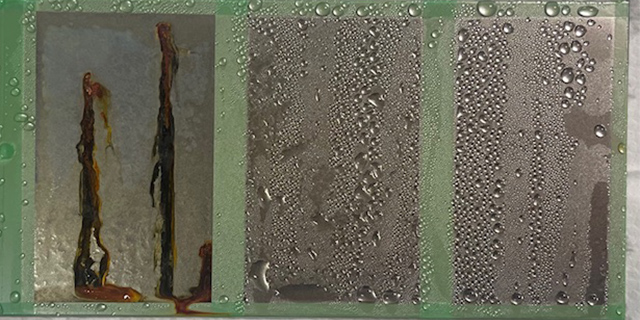

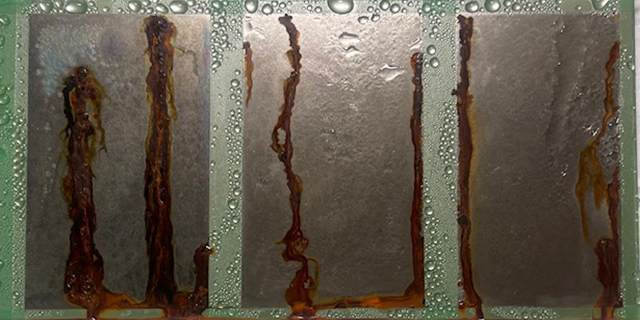

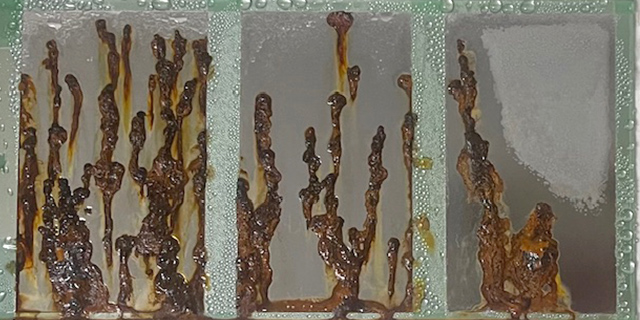

亜鉛メッキ

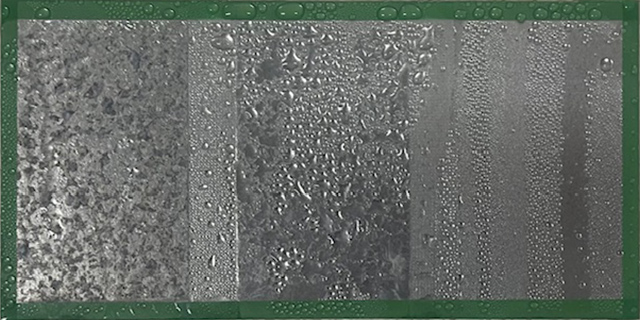

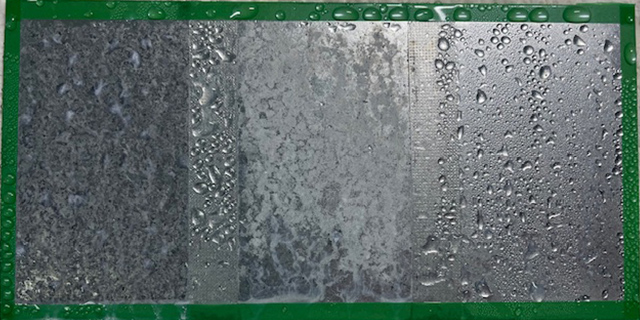

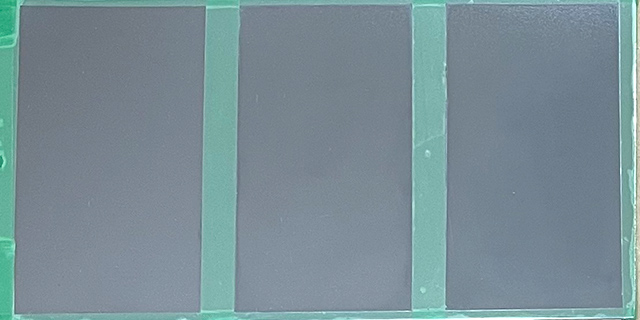

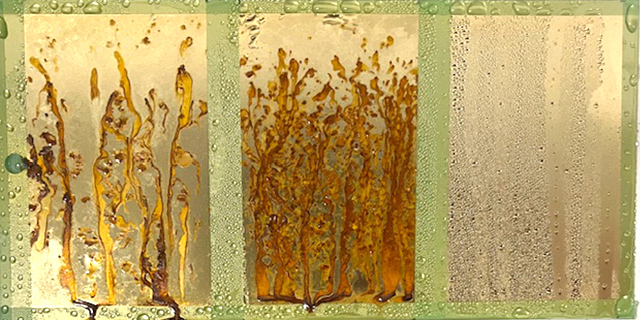

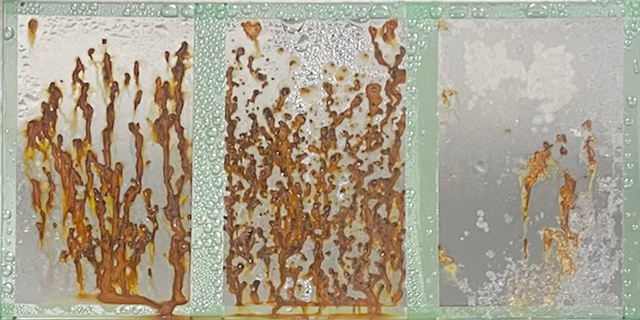

試験前

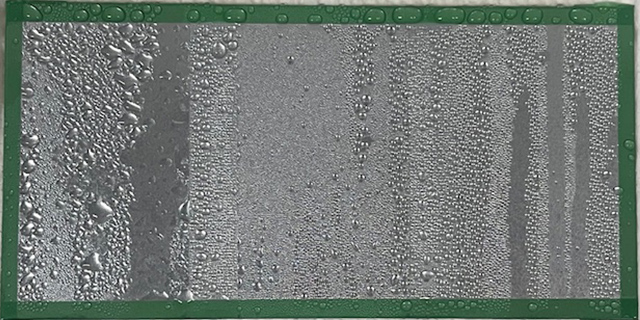

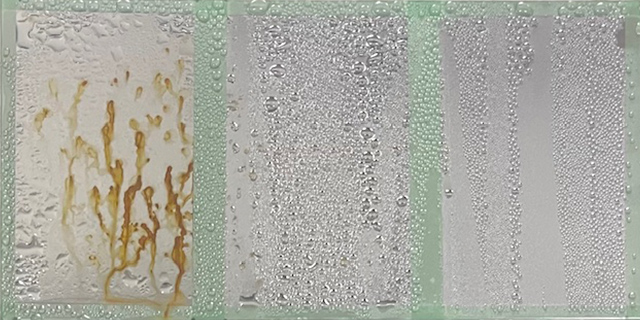

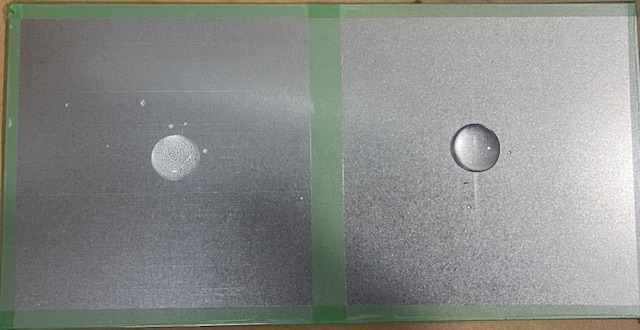

312時間経過

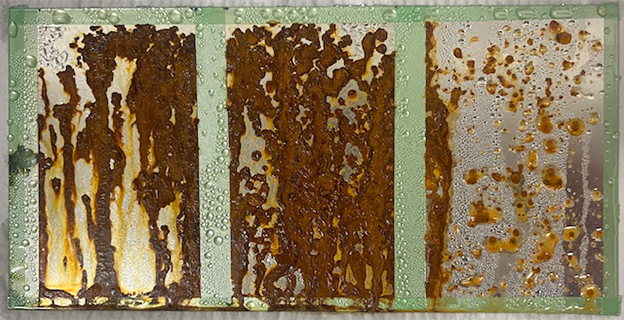

未塗布薄塗り2回厚塗り3回

亜鉛引鉄板 (錆が発生しにくい亜鉛メッキを施した鉄)

- 素材:鉄

- 膜厚:9μm

初期サビ発生時間

| 未塗布 | 144時間頃(約0年6ヶ月相当)基準値 |

|---|---|

| 薄塗布 | 312時間頃(約1年3ヶ月相当)約2倍 |

| 厚塗布 | 800時間頃(約3年3ヶ月相当)約5倍 |

塩水噴霧試験において、240時間は一般的に野外大気暴露での1年に相当すると考えられています。

※試験結果は、同一条件下に限ります。

※(注意) 2年7ヶ月の耐食性を保証するものではありません。

未塗布部分との差

| 未塗布 | 薄塗り2回 | 厚塗り3回 |

|---|---|---|

| - | 168時間 約8.5月相当の耐食性UP | 656時間 約2年7ヶ月相当の耐食性UP |

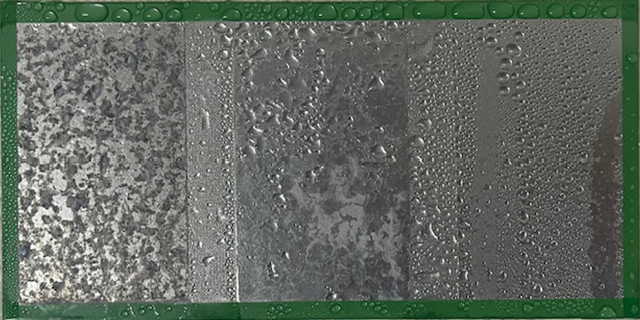

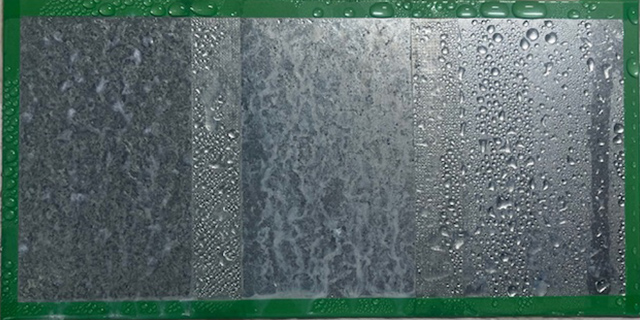

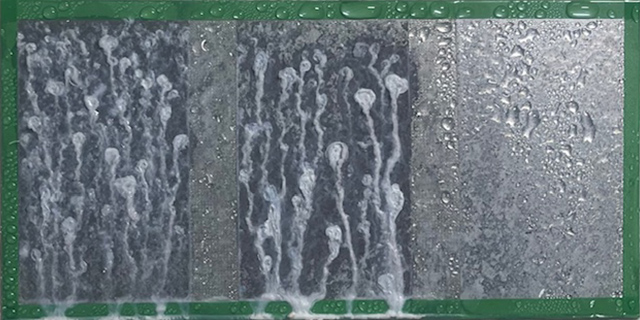

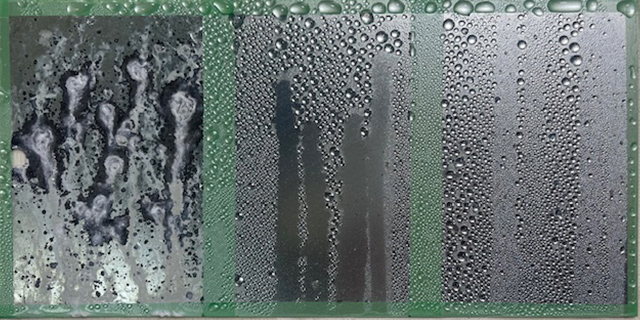

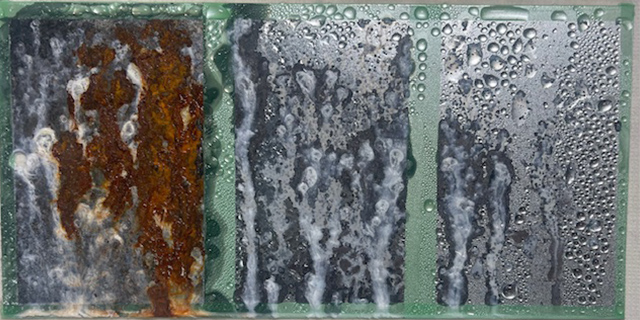

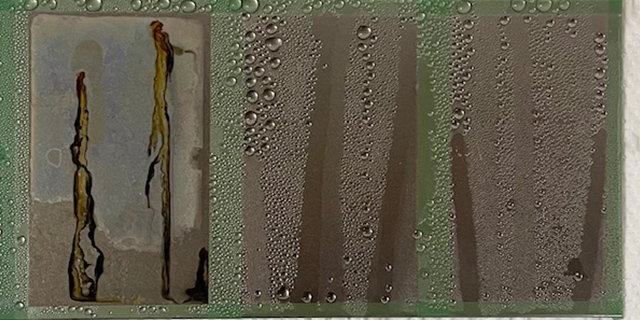

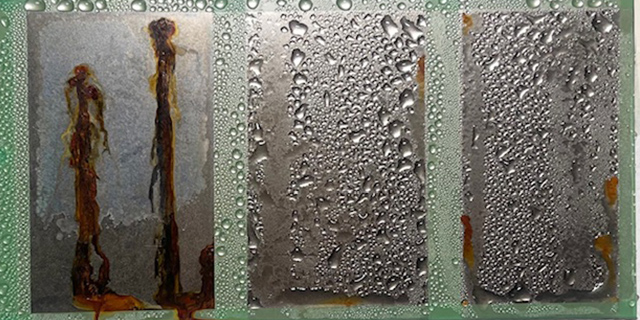

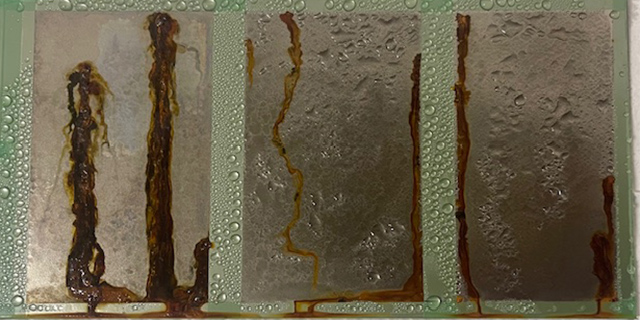

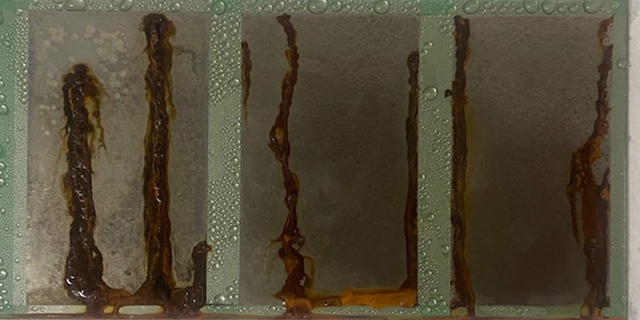

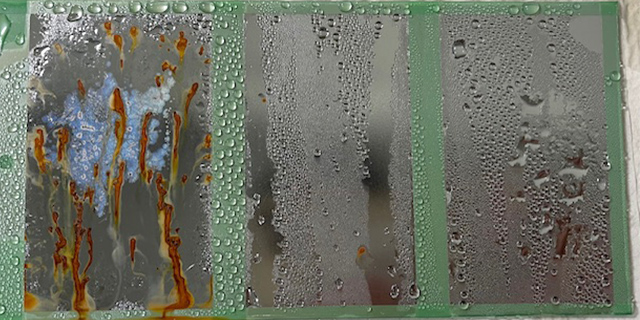

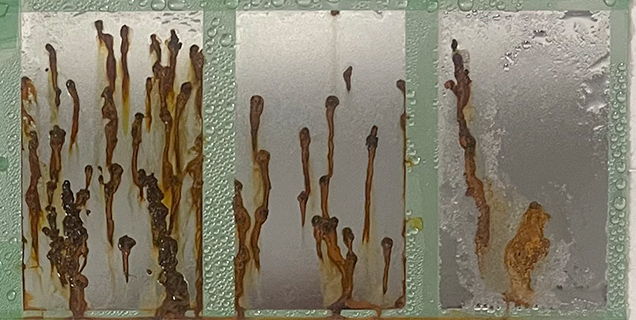

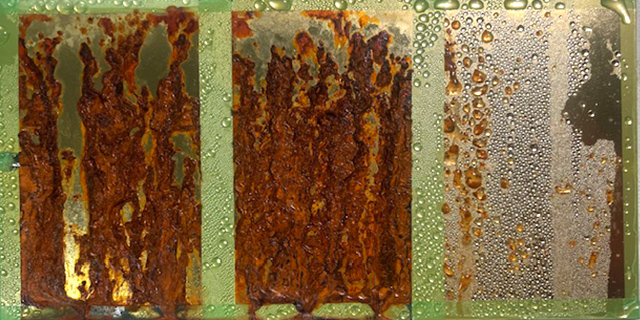

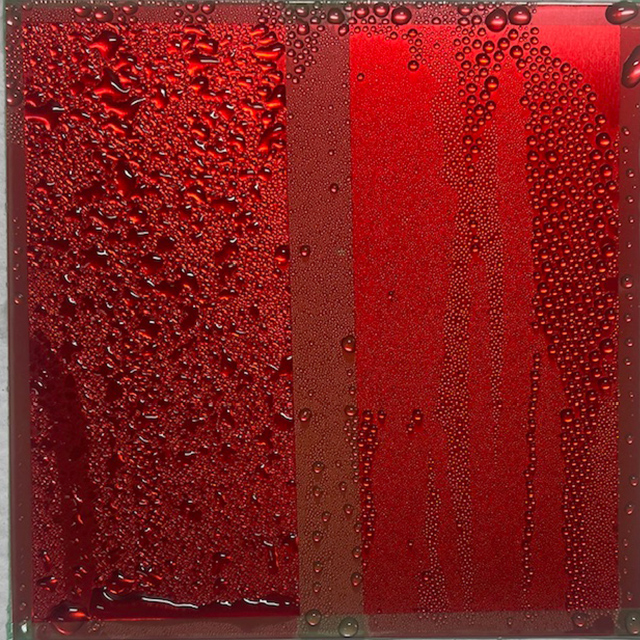

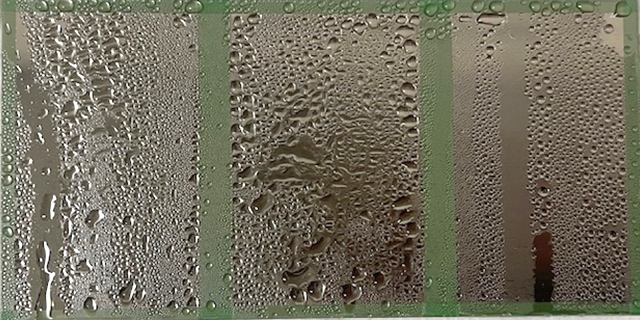

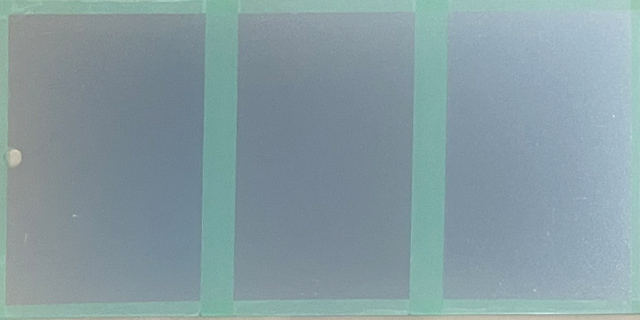

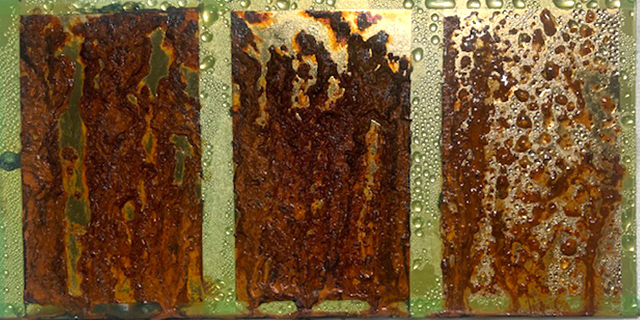

6価ユニクロメッキ

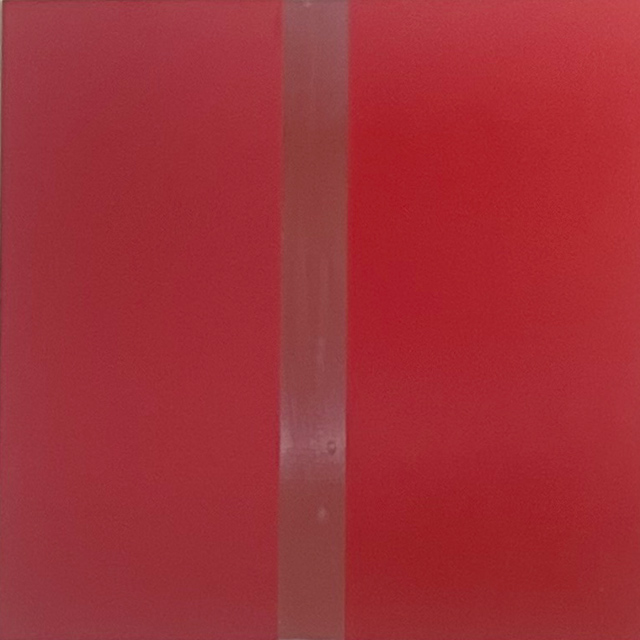

試験前

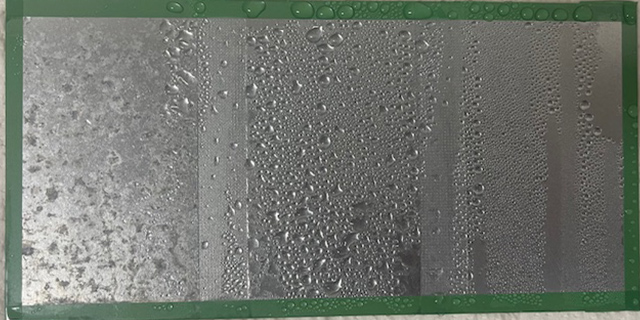

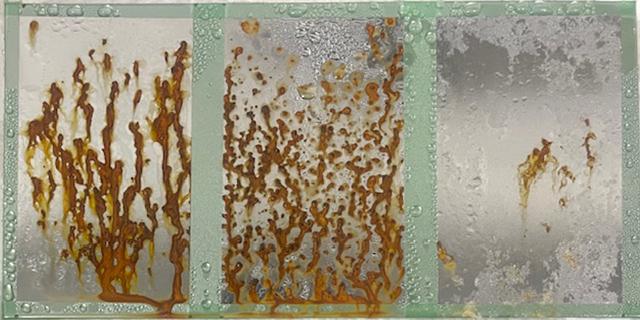

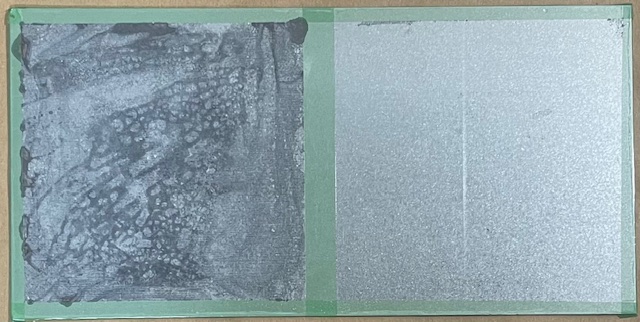

600時間経過

未塗布薄塗り2回厚塗り3回

- 素材:鉄

- 膜厚:亜鉛メッキ9μm(6価ユニクロ)

効果絶大!

赤錆の発生を見事に防ぐことに成功しました。大変分かりやすい検査結果となりました。

各種ボルトやバイクのスポーク等に多く使われているユニクロですが、

ぜひメッキングを塗布して保護していただきたいです。

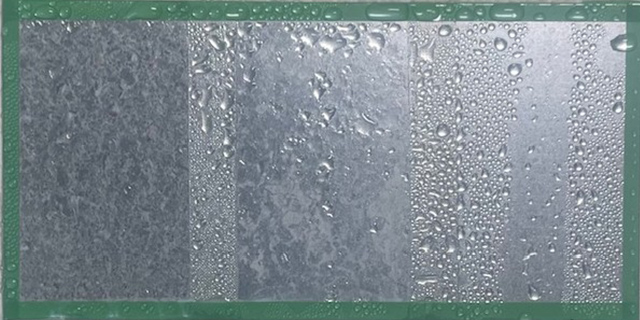

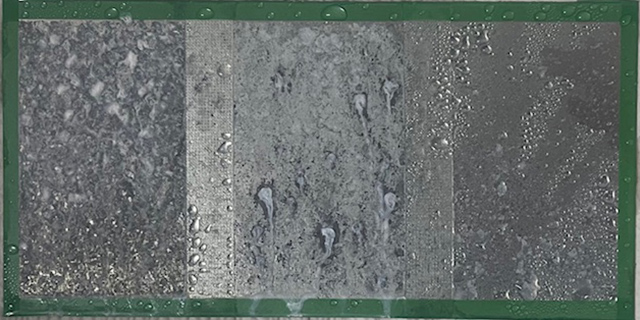

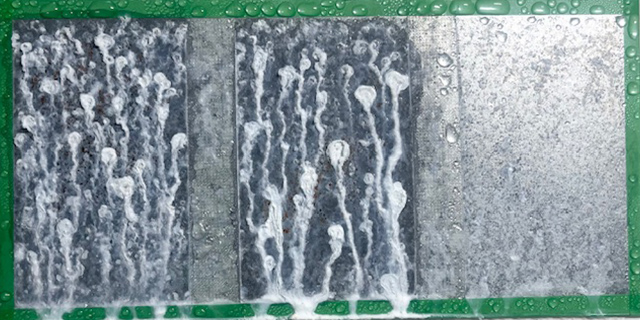

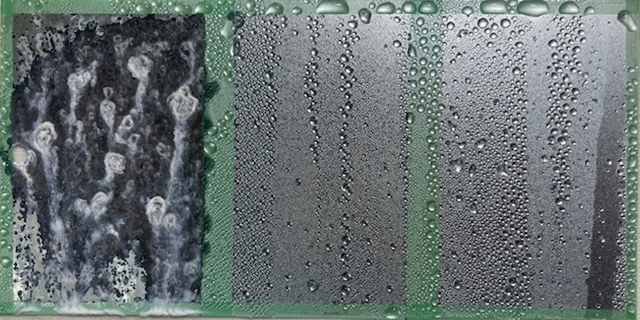

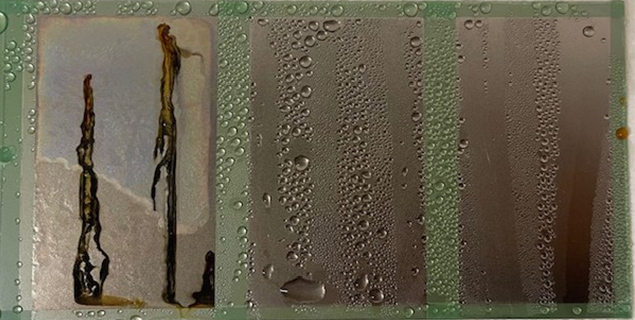

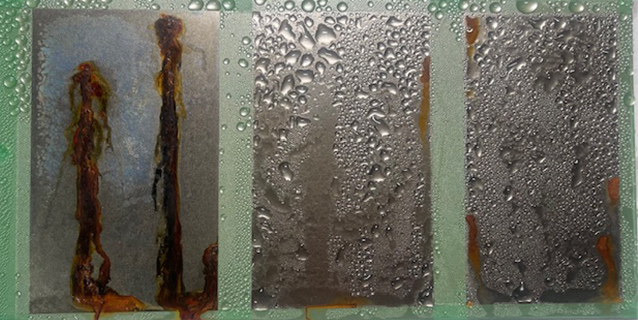

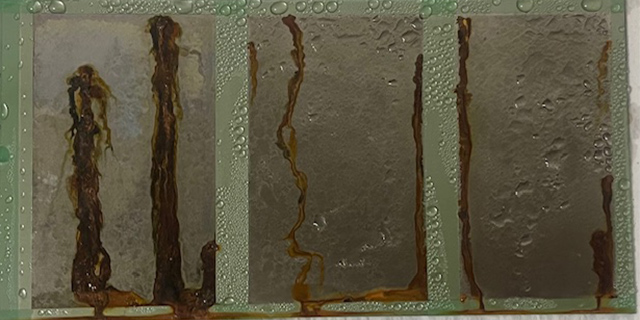

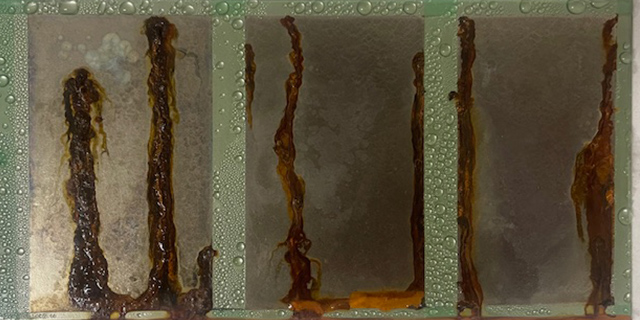

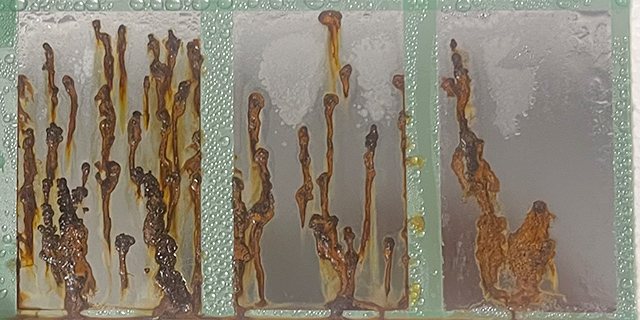

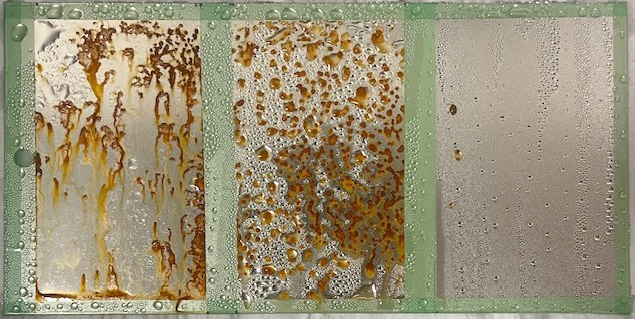

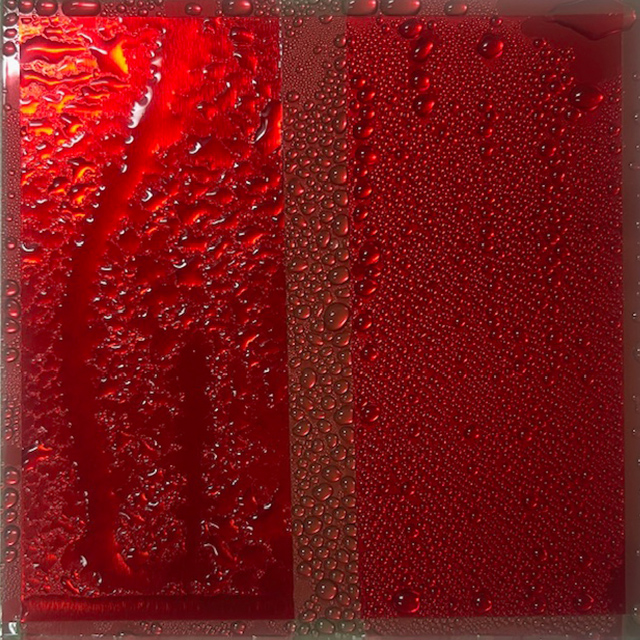

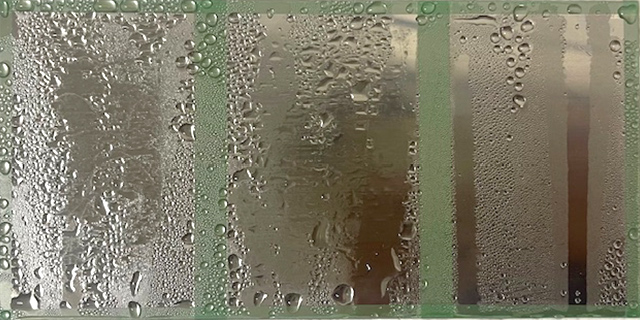

無電解ニッケルメッキ

試験前

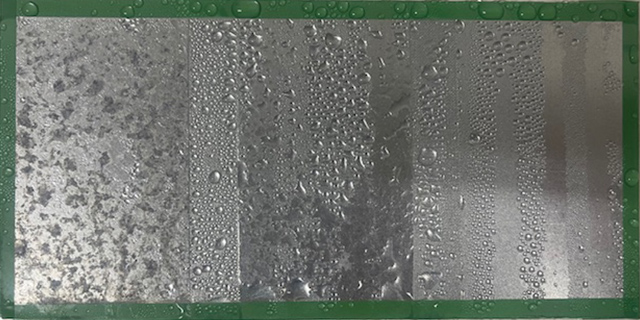

192時間経過

未塗布薄塗り2回厚塗り3回

- 素材:鉄

- 膜厚:5μm

蛍光X線式膜厚計 測定結果

| 測定値 | NiP μm | Ni % | P % |

|---|---|---|---|

| 1 | 5.73 | 92.00 | 8.00 |

| 2 | 5.71 | 92.00 | 8.00 |

Analysis: NiP8%-Fe FD19mm.appx

効果大

未塗布部分は24時間(約36日相当)で初期サビが発生したが、メッキング塗布箇所は初期サビが約600時間(2年半相当)くらいで現れ、その後約800時間(約3年4カ月相当)あたりまでは被膜の効果を大いに感じられました。

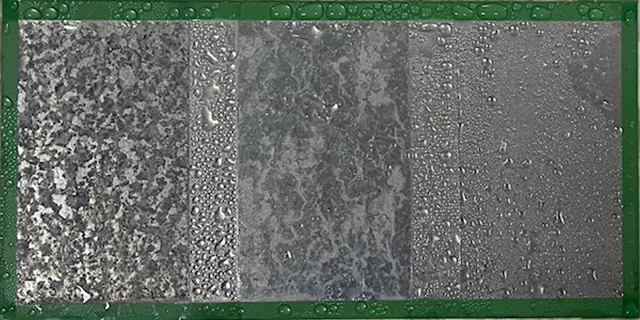

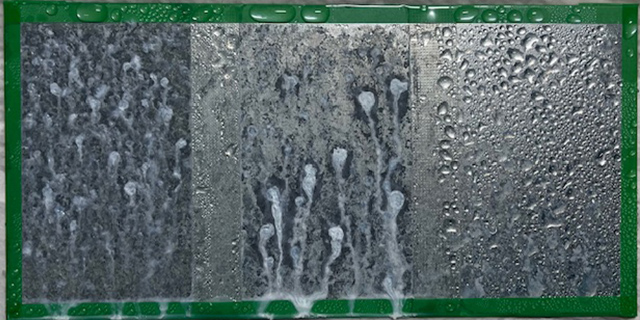

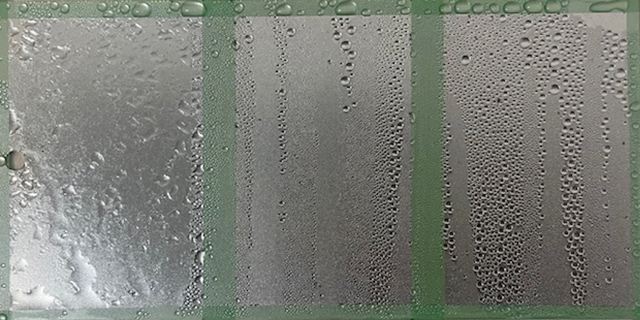

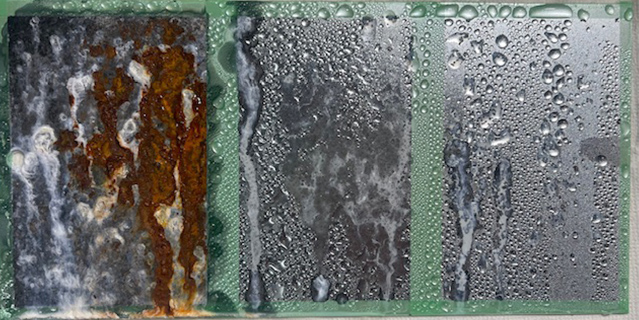

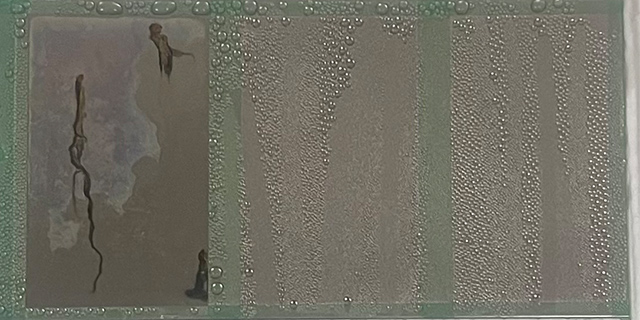

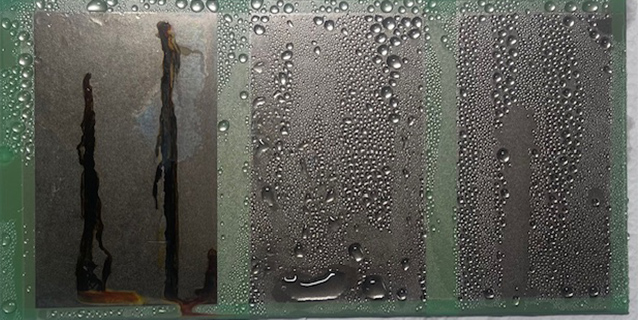

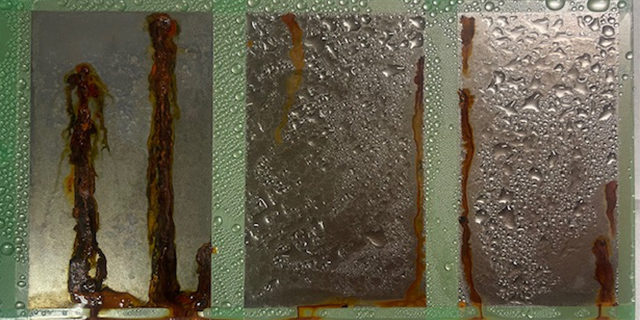

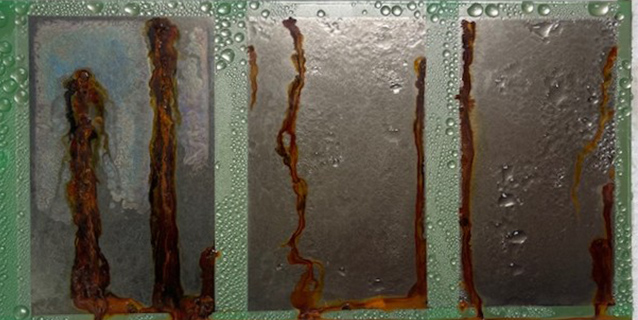

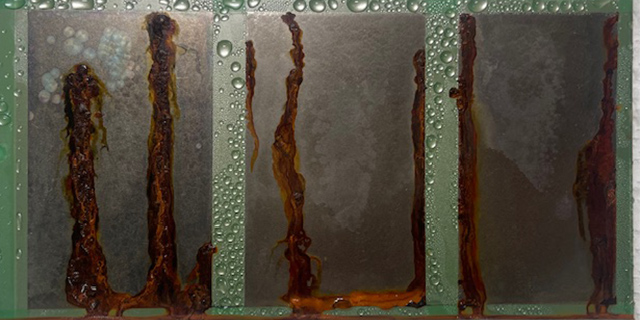

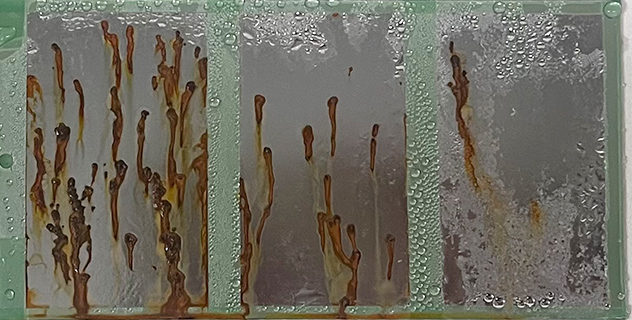

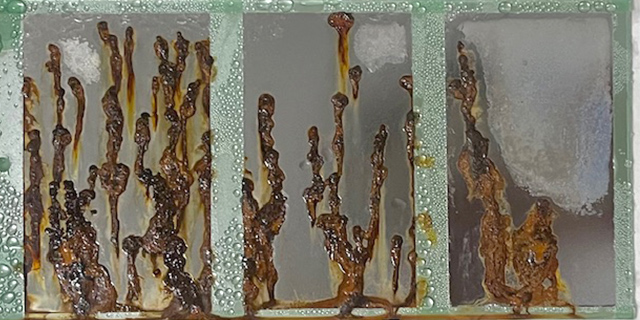

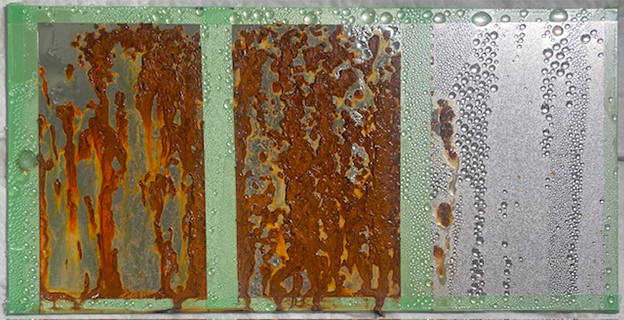

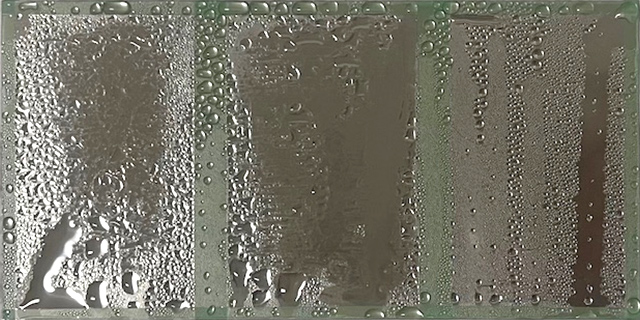

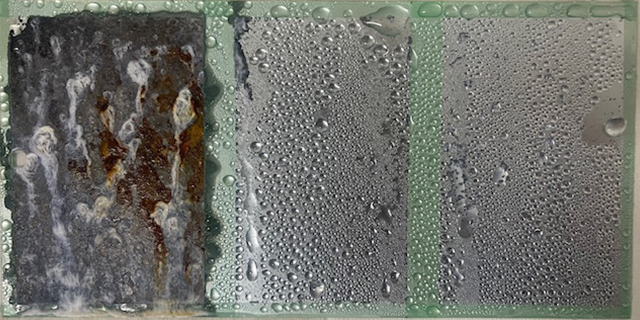

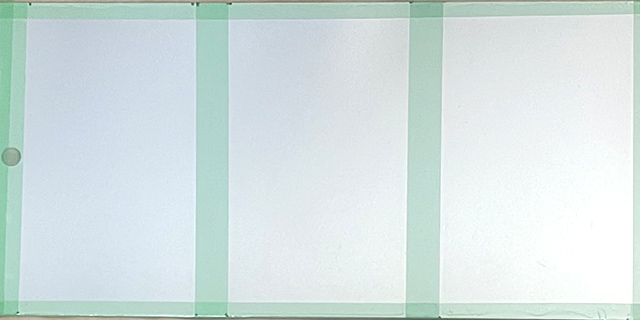

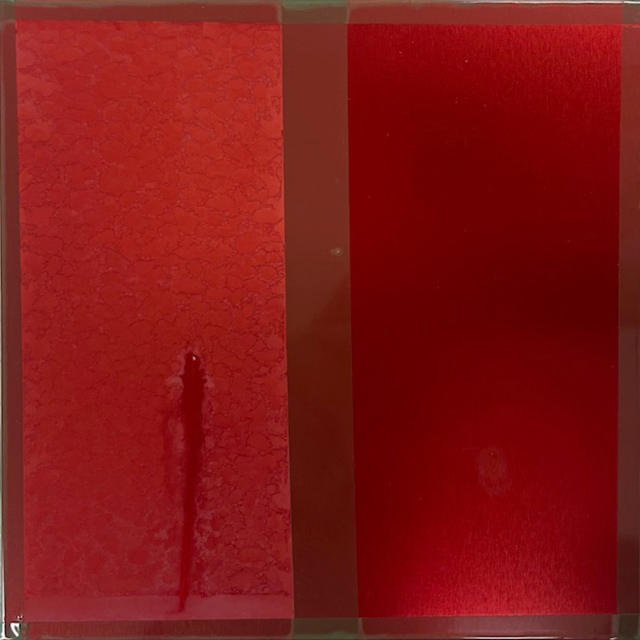

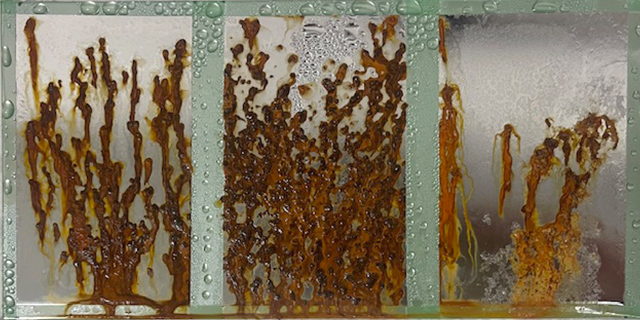

装飾用クロムメッキ

試験前

1008時間経過

未塗布薄塗り2回厚塗り3回

- 素材:鉄

- 膜厚:ニッケルメッキ 17μm/クロムメッキ 0.48μm

蛍光X線式膜厚計 測定結果

| 測定値 | Cr μm | Ni μm |

|---|---|---|

| 1 | 0.48 | 17.09 |

Analysis: Cr-Ni-Fe FD38mm.appx

定期的な重ね塗りが重要

銅下なしダブルニッケルメッキ17μmに装飾用クロムメッキを施した素材への結果です。

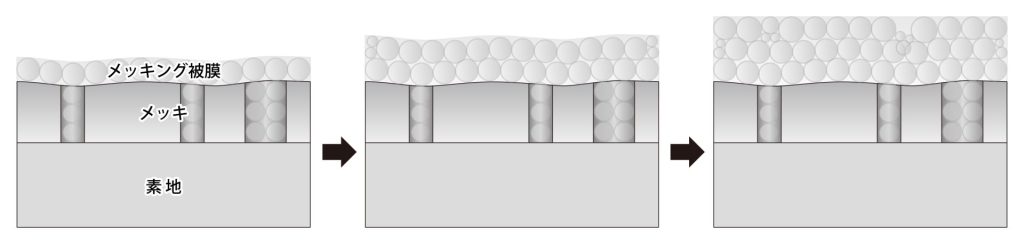

装飾用クロムメッキはクロム膜厚(0.48μm)よりも大きい穴(最大8μm)が無数に空いており、

下地のニッケルメッキも突破され早い段階での腐食を確認。

メッキングの厚塗り被膜が人間の垢のようにボロボロとなりながらも、

クロムメッキの被膜を保護しているのが観察できました。

完全に穴が埋まってる箇所の耐食性は飛躍的に向上。

しかし穴が埋まりきっていない箇所は突破されると、かなり腐食酷くなるため、

定期的な重ね塗りが重要だという事がわかる試験結果となった。

※試験結果は、同一条件下に限ります。

※(注意) 耐食性を保証するものではありません。

金メッキ

試験前

192時間経過

未塗布薄塗り2回厚塗り3回

材質:鉄

表面処理:金メッキ(クリアー無し)

定期塗布を強く推奨

金は非常に安定した貴金属であり空気中の酸素や水分と反応しにくいため、通常の環境では酸化しませんが24金メッキですとやはり腐食します。

定期的にメッキング塗布を強くおすすめいたします。

※試験結果は、同一条件下に限ります。

※(注意) 耐食性を保証するものではありません。

銀メッキ

試験前

168時間経過

未塗布薄塗り2回厚塗り3回

材質:鉄

表面処理:銅下ニッケル・銀メッキ

定期塗布を推奨

試験結果から判断すると、銀メッキは耐食性が低いです。

完全には腐食を抑えきれないと思われますが、少しでも効果を高めるためにメッキングの定期塗布を強くおすすめいたします。

※試験結果は、同一条件下に限ります。

※(注意) 耐食性を保証するものではありません。

赤アルマイト

試験前

2040時間経過

未塗布薄塗り3回

赤アルマイトの対候性試験結果

試験前

100時間経過

未塗布メッキング塗布

キセノン対候性試験100時間

- 材質:アルミ (A5052)

- 表面処理:赤色アルマイト

効果大

メッキングは紫外線試験(対候性試験)では効果はありませんでしたが、

耐食性に関しては効果大という結果になりました。

アルミの腐食には効果が大きいため、ぜひアルマイトにもメッキングをしていただきたいです。

※試験結果は、同一条件下に限ります。

※(注意) 耐食性を保証するものではありません。

パーツ別

アルマイトスプロケット-バイクパーツ

試験前

5040時間経過

未塗布薄塗り3回

- 商品名:スプロケット

- 材質:アルミ (A7075-T6・超々ジュラルミン)

- 表面処理:金色アルマイト

耐食性能は高いが効果あり

金色アルマイトの耐食性には恐れ入ました。

正直、ここまで耐食性があると思いませんでした。

耐食性の高い材質であるA7075-T6・超々ジュラミンを使用しておりますが、

時間をかければ腐食してきますので、最終的に5000時間試験しました。

野外でいうと20年10カ月相当です。

結果的には、長い時間はかかりましたが、

メッキングはアルマイトにもかなり効果があると言えます。

※試験結果は、同一条件下に限ります。

※(注意) 耐食性を保証するものではありません。

車パーツ

試験前

-時間経過

- 商品名:ベンツモール

- 材質:アルミ

- 表面処理:白アルマイト

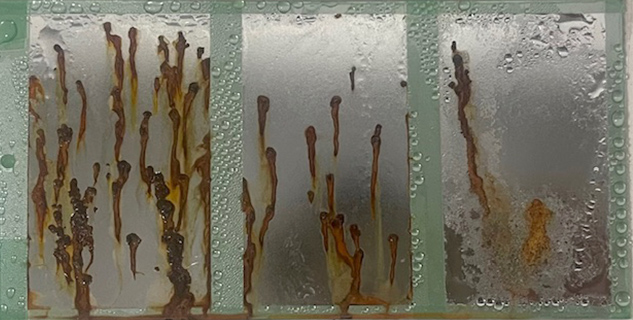

比較

ワックスとメッキング被膜

試験前

600時間経過

未塗布ワックスメッキング

- 材質:鉄

- 膜厚:ニッケルメッキ 17μm/クロムメッキ 0.48μm

- ワックス:研磨剤なし高級ワックス

ワックスよりもメッキングの効果大

塩水噴霧試験において、240時間は一般的に野外大気暴露での1年に相当すると考えられています。

最終的に、ワックス塗布部分は未塗布部分よりも腐食が酷くなりました。

常に新鮮なワックスを塗りなおさないと、ワックスの腐食油が錆びを誘発してしまう結果となりました。

※試験結果は、同一条件下に限ります。

※(注意) 耐食性を保証するものではありません。

クリアー塗装とメッキング被膜

試験前

-時間経過

※試験予定

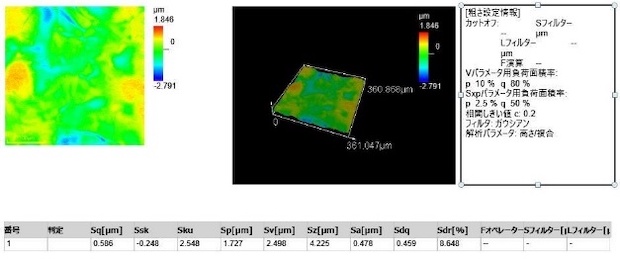

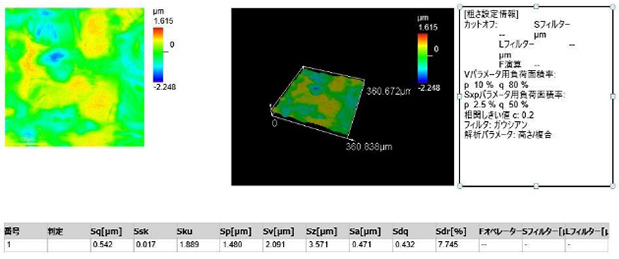

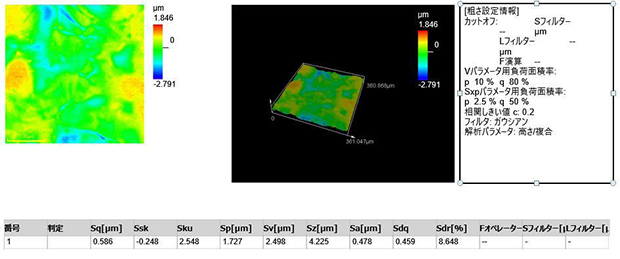

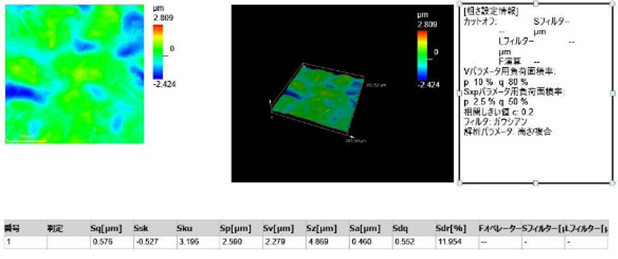

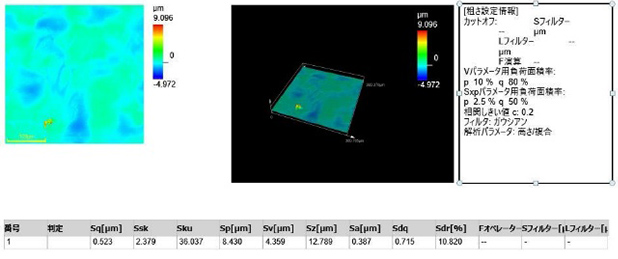

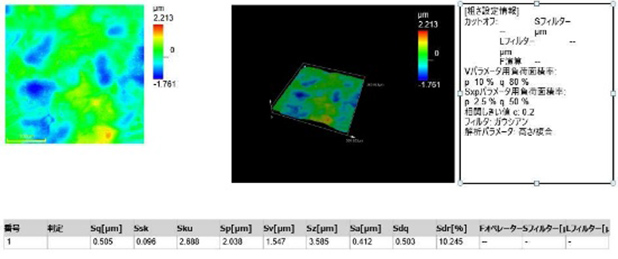

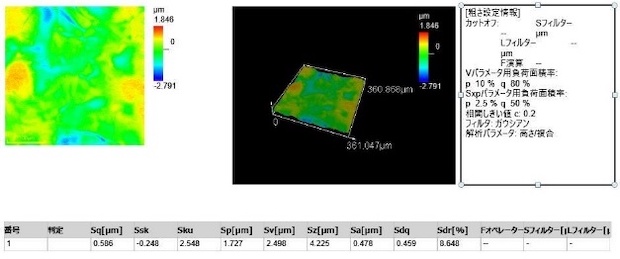

面粗度試験結果

レザーにより表面粗さを測定/Sa 算術平均高さ

メッキングの特徴

- 研磨剤は入っておりません。

- 研磨剤で磨くのではなく、重ね塗布して面粗度を改善します。

- なぜ?メッキには磨きではなく、メッキング被膜の重ね塗布がいいのか?

→メッキ被膜は金属と違い、素地の上に薄い金属皮膜を被覆しているので、研磨剤で磨くとメッキが剥がれしまうため、磨くのではなく保護する方が賢明である。 - なぜメッキング被膜をするとメッキの光沢が上がるのか?

→メッキング被膜を重ね塗布する事で、面粗度を改善する事により、光沢(鏡面度)が上がります。

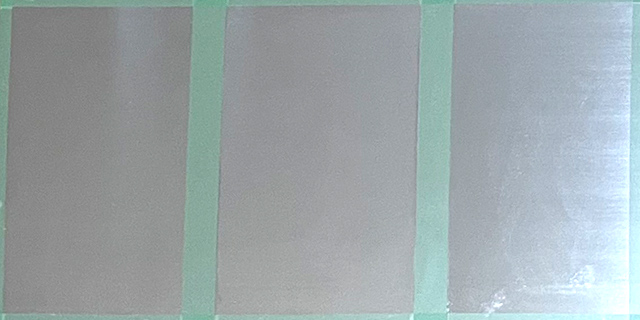

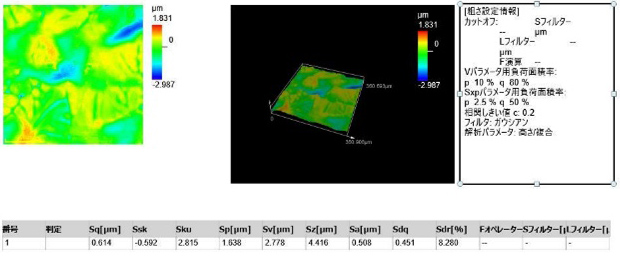

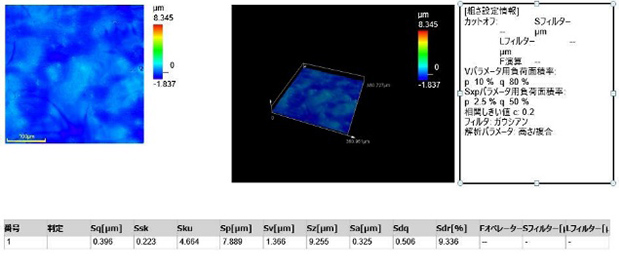

亜鉛引鉄板

未塗布重ね塗布2回

- 素地差:Sa -0.0906改善

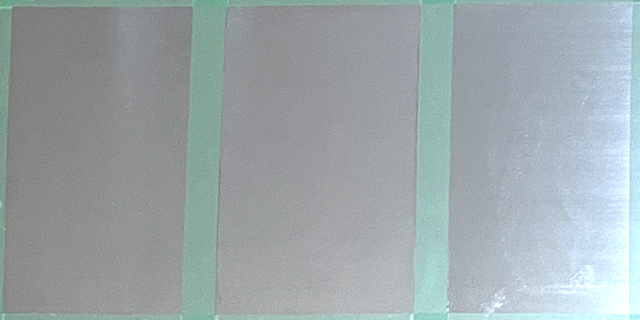

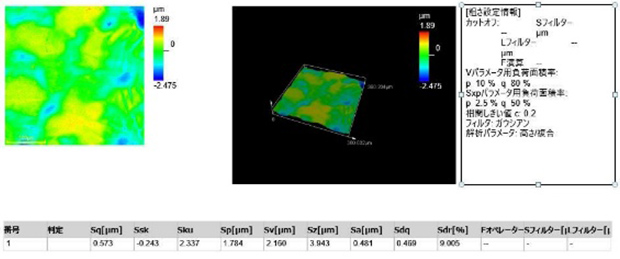

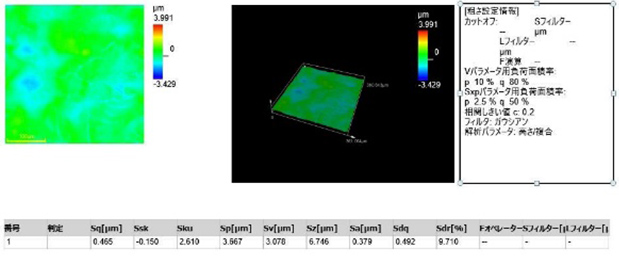

真鍮板

未塗布重ね塗布2回

- 素地差:Sa -0.0065改善

耐薬品性試験結果

5%塩酸

| 基材 | メッキング処理 | 未処理 |

|---|---|---|

| 銅 | 変化なし | 全面変色 |

| アルミニウム | 変化なし | 全面エッチング |

| 鉄 | 変化なし | 全面変色 |

| ステンレス | 変化なし | 全面変色 |

試験前

3分後(初期反応)

試験後

- 材質:亜鉛引鉄板(亜鉛メッキ)

5%硫酸

| 基材 | メッキング処理 | 未処理 |

|---|---|---|

| 銅 | 変化なし | 全面変色 |

| アルミニウム | 変化なし | 全面変色 |

| 鉄 | 変化なし | 全面変色 |

| ステンレス | 変化なし | 全面変色 |

5%水酸化ナトリウム

| 基材 | メッキング処理 | 未処理 |

|---|---|---|

| 銅 | 変化なし | 全面変色 |

| アルミニウム | 変化なし | 完全溶解 |

| 鉄 | 変化なし | 白化 |

| ステンレス | 変化なし | 白化 |

- 試験方法:塗板上に、各薬品をたらしラップして24時間後の被膜の変化を調べました。

- 硬化条件:室温で7〜10日放置。

- 銅:JIS H3100に準ずる。

- アルミニウム:JIS H4000に準ずる。

- 鉄:JISG314K軟鋼板)に準ずる。

- ステンレス:SUS 304

耐溶剤性試験結果

| 溶 剤 | ランピングテスト(回数)室温で 7日硬化 |

|---|---|

| トルエン | 40〜50 |

| スチレン | 20〜30 |

| LI.I-トリクロルエタン | 40〜50 |

| セロソルブアセテート | 40〜50 |

- 基材:軟鋼板

- ランピングテスト:溶剤を染み込ませたガーゼに700gの荷重をかけてメッキングの被膜をこすり、基材が現われるまでの往復摺動回数を示す。

耐熱性試験結果

| 項 目 | 加熱条件(200℃×1時間) | 加熱条件(200℃×100 時間) |

|---|---|---|

| 外 観 | 無色透明 | 無色透明 |

| 密着度(ゴバン目試験) | 100/100 | 100/100 |

| 鉛筆硬度 | 5H | 7H |

- 基材:ステンレス板

加熱時間が長くなるにつれて被膜は次第に硬くなっていきますが、基材からの剥離や亀裂などの現象はみられません。